ステンレス鋼は、耐食性や成形性などの独特の特性により、さまざまな産業で広く使用されています。技術の進歩に伴い、レーザー溶接は新しい溶接方法となり、従来の溶接技術と比較して多くの利点があります。ただし、課題の 1 つは、レーザー溶接ステンレス鋼の変形です。この記事では、ステンレス鋼のレーザー溶接による変形を回避する方法と、それに密接に関係する要因について詳しく説明します。

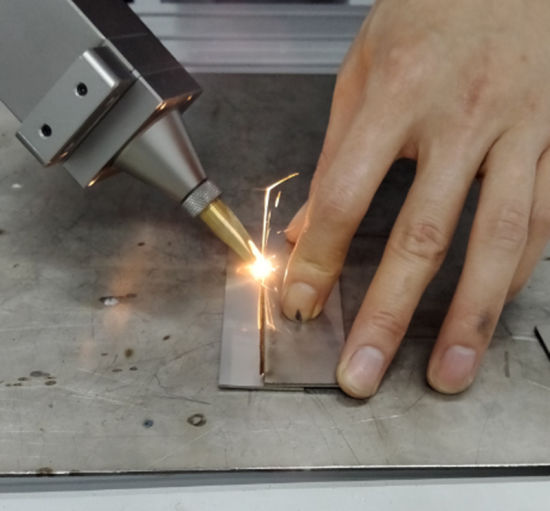

まず、レーザー溶接がなぜステンレス鋼の変形を引き起こすのかを理解する必要があります。レーザー溶接では、高エネルギーのレーザー ビームを使用して 2 つの金属の表面を溶かし、融合させます。この際、急激な加熱と冷却により熱ひずみが生じ、溶接部に変形が生じます。これは避けられないように見えますが、歪みを最小限に抑えたり、解消したりするために実行できる手順はいくつかあります。

回避するための最初のステップの 1 つレーザー溶接歪みを考慮するには、適切なレーザー溶接パラメータを慎重に選択する必要があります。望ましい溶接品質を達成するには、レーザー出力、溶接速度、ビーム焦点などの要素を最適化する必要があります。これらのパラメータを調整することで入熱を制御し、歪みの原因となる熱変形を最小限に抑えることができます。さらに、連続波モードではなくパルスモードを使用すると、熱影響部とその後の変形を軽減するのに役立ちます。

もう 1 つの重要な考慮事項は、コネクタ自体の設計です。ジョイントの形状、サイズ、構成は、ジョイント中に発生する変形量に大きく影響します。レーザー溶接。歪みを最小限に抑えるには、幅広の溶接を使用し、鋭利なコーナーや鋭いコーナーを避けることをお勧めします。これにより、熱がより均一に分散され、熱応力集中が軽減されます。さらに、すみ肉溶接(凹または凸の曲線形状の溶接)の使用も歪みを軽減するのに役立ちます。

溶接パラメータと接合部の設計に加えて、材料の厚さの選択も歪みを回避する上で重要な役割を果たします。ステンレス鋼板が厚いと熱伝導率が高くなるため、変形しやすくなります。これを軽減するには、はんだ付けプロセス中に薄いステンレス鋼シートを使用するか、ヒートシンクまたは冷却システムを使用することをお勧めします。これらの冷却メカニズムは、過剰な熱を放散して温度勾配を軽減し、歪みを最小限に抑えます。

さらに、適切な固定およびクランプ技術を使用すると、レーザー溶接の歪みを回避するのに大きく役立ちます。フィクスチャとは、溶接プロセス中のワークピースの位置決めと固定を指します。溶接中の動きや歪みを防ぐために、ワークピースが適切に支持され、位置合わせされていることを確認することが不可欠です。一方、クランプでは、特別に設計された治具や固定具を使用してワークピースを所定の位置に保持します。適切なクランプは、望ましいレベルの位置合わせを維持するのに役立ち、反りの可能性を減らします。

最後に、溶接後の熱処理を使用して残留応力を軽減し、歪みを軽減することができます。アニーリング、応力除去、さらには単純な空冷プロセスによって、溶接構造が安定し、歪みが最小限に抑えられます。特殊な熱処理装置と技術を使用すると、溶接されたステンレス鋼が安定して変形しないようにするために必要な熱サイクルを提供できます。

要約すれば、レーザー溶接速度、精度、品質の点で従来の溶接方法に比べて多くの利点があります。ただし、ステンレス鋼の変形はレーザー溶接プロセスに課題をもたらします。ステンレス鋼のレーザー溶接の歪みは、溶接パラメータの慎重な選択と最適化、適切な接合構成の設計、材料の厚さの考慮、適切な固定およびクランプ技術の実施、溶接後の熱処理の利用によって効果的に処理できます。これらの対策とステンレス鋼の固有の特性を組み合わせることで、歪みを最小限に抑えた高品質な溶接が可能になります。

レーザー溶接についてさらに詳しく知りたい場合、または自分に最適なレーザー溶接機を購入したい場合は、当社の Web サイトにメッセージを残して、直接メールでご連絡ください。

投稿日時: 2023 年 7 月 18 日