Tehnologija laserskog čišćenjaUglavnom se koristi u površinskoj obradi tijela aviona u vazduhoplovnoj industriji. Prilikom popravke i održavanja aviona, u osnovi je potrebno ukloniti staru boju sa površine kako bi se nanijela nova, pjeskarenje uljem ili brušenje čeličnim četkama i druge tradicionalne metode.čišćenje površinefilm za farbanje.

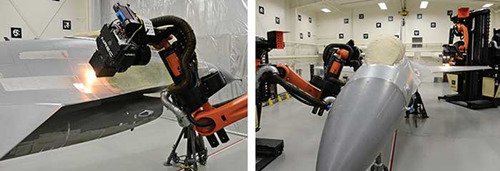

U svijetu,sistemi za lasersko čišćenjese dugo koriste u avioindustriji. Površina aviona mora se ponovo ofarbati nakon određenog vremenskog perioda, ali originalna stara boja mora se potpuno ukloniti prije farbanja. Tradicionalna metoda mehaničkog uklanjanja boje lako može oštetiti metalnu površinu aviona, što donosi skrivene opasnosti za siguran let. Korištenjem višestrukih laserskih sistema za čišćenje, boja se može potpuno ukloniti sa Airbusa A320 u roku od dva dana bez oštećenja metalne površine.

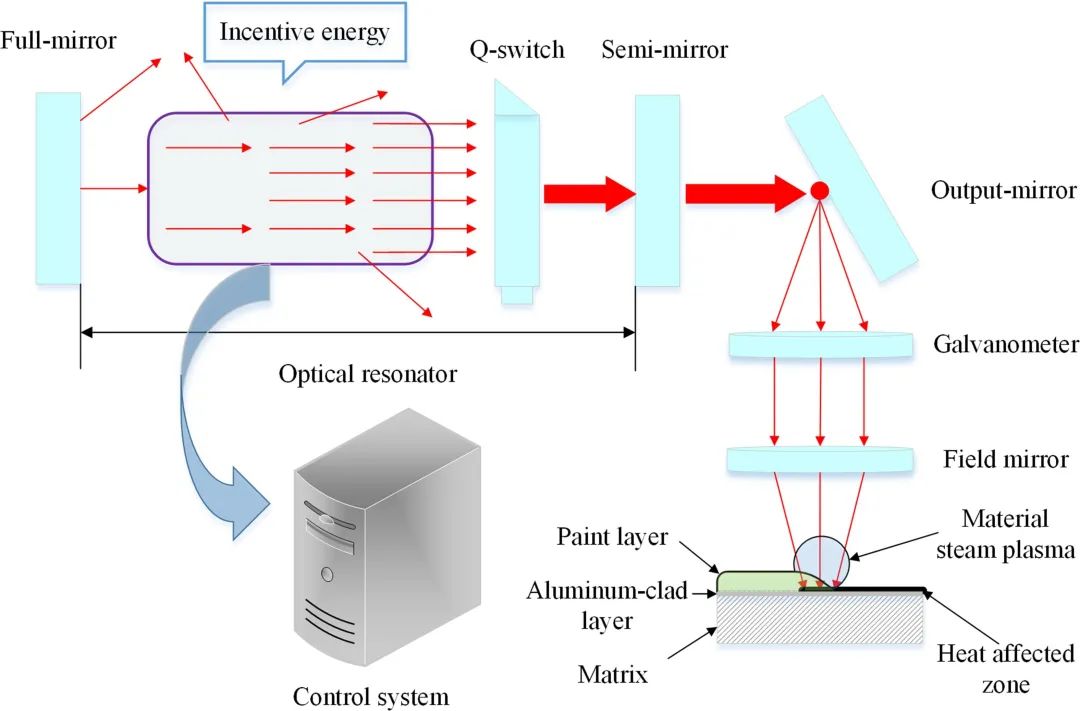

Fizički princip laserskog čišćenja površine aviona:

1. Zraka koju emituje laser apsorbuje se slojem kontaminacije na površini koja se tretira.

2. Apsorpcija velike energije formira brzo šireću plazmu (visoko jonizovani nestabilni gas), koja proizvodi udarni talas.

3. Udarni val razbija zagađivače u fragmente i odbacuje ih.

4. Širina svjetlosnog impulsa mora biti dovoljno kratka kako bi se izbjeglo nakupljanje toplote koje bi moglo oštetiti površinu koja se tretira.

5. Eksperimenti pokazuju da kada se na metalnoj površini nalazi oksid, na metalnoj površini se stvara plazma.

Eksperimenti laserskog uklanjanja boje (čišćenja laserom) na oblogama aviona provedeni su pri laserskim fluksovima od 2–6 J/cmexp. Nakon SEM i EDS analiza, optimalni parametri procesa laserskog uklanjanja boje su 5 J/cmex. Sigurnost leta aviona je od najveće važnosti i nije dozvoljen nikakav slučajni gubitak. Stoga, ako se tehnologija laserskog uklanjanja boje želi široko koristiti u održavanju aviona, mora se realizirati nerazorno čišćenje aviona.

Pod različitim uslovima gustine laserske energije, procesom laserskog čišćenja proučavana su svojstva trenja i habanja rupa od zakovica na oplati aviona nakon čišćenja, a procijenjena su i svojstva trenja i habanja drugih dijelova oplate. Poređenja su izvršena sa uzorcima nakon mehaničkog brušenja i laserskog čišćenja. Rezultati su pokazali da lasersko čišćenje nije smanjilo svojstva trenja i habanja bilo koje komponente na površini oplate aviona.

Procijenjeni su zaostali napon, mikrotvrdoća i otpornost na koroziju površine oplate aviona nakon laserskog čišćenja. U poređenju sa mehaničkim brušenjem i laserskim čišćenjem, rezultati pokazuju da lasersko čišćenje ne smanjuje mikrotvrdoću i otpornost površine oplate aviona na koroziju. Međutim, nakon laserskog čišćenja, površina oplate aviona će proizvesti plastičnu deformaciju, što je problem kojem treba posvetiti posebnu pažnju prilikom korištenja tehnologije laserskog čišćenja za tretiranje površine oplate aviona.

Tokom održavanja aviona. Boja sa površina aviona mora se ukloniti, a površine oplate aviona moraju se pregledati na korozijske nedostatke i pukotine usljed zamora materijala kako bi se izbjegle nesreće u avionu. Stoga je, prilikom pažljivog uklanjanja boje sa površine oplate aviona, potrebno obratiti posebnu pažnju na to da proces uklanjanja boje mora osigurati da se podloga ne ošteti.

Tradicionalni procesi uklanjanja boje uključuju mehaničko čišćenje, ultrazvučno čišćenje i hemijsko čišćenje. Iako su gore navedene tehnologije čišćenja relativno zrele, još uvijek postoje mnogi nedostaci. Na primjer, metoda čišćenja mehaničkim brušenjem vrlo lako oštećuje osnovni materijal, metoda hemijskog čišćenja zagađuje okolinu, a metoda ultrazvučnog čišćenja je ograničena veličinom obratka i nije lako čistiti velike dijelove.

Posljednjih godina, s brzim razvojem laserske tehnologije, tehnologija laserskog čišćenja postala je automatiziranija, jasnija i jeftinija tehnologija čišćenja. Tehnologija laserskog čišćenja široko se koristi za uklanjanje boje i hrđe, čišćenje kalupa guma, zaštitu kulturnih ostataka, nuklearno pročišćavanje itd.

Ako želite saznati više o laserskom čišćenju ili želite kupiti najbolji stroj za lasersko čišćenje za vas, ostavite poruku na našoj web stranici i pošaljite nam direktno e-mail!

Vrijeme objave: 09.10.2022.