เทคโนโลยีการทำความสะอาดด้วยเลเซอร์โดยส่วนใหญ่ใช้ในการปรับสภาพพื้นผิวตัวเครื่องบินในอุตสาหกรรมการบินและอวกาศ เมื่อทำการซ่อมแซมและบำรุงรักษาเครื่องบิน จำเป็นต้องลอกสีเก่าออกจากพื้นผิวเพื่อพ่นสีใหม่ด้วยการพ่นทรายหรือการขัดด้วยแปรงเหล็ก และวิธีการแบบดั้งเดิมอื่นๆการทำความสะอาดพื้นผิวฟิล์มสี

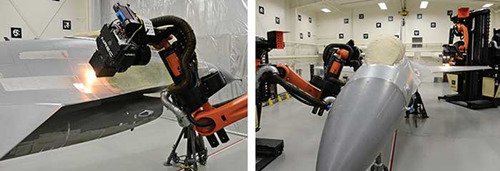

ในโลกใบนี้ระบบทำความสะอาดด้วยเลเซอร์เทคโนโลยีนี้ถูกนำมาใช้ในอุตสาหกรรมการบินมานานแล้ว พื้นผิวของเครื่องบินจำเป็นต้องได้รับการทาสีใหม่หลังจากผ่านไประยะหนึ่ง แต่สีเดิมจะต้องถูกลอกออกให้หมดก่อนการทาสีใหม่ วิธีการลอกสีแบบกลไกแบบดั้งเดิมนั้นง่ายต่อการทำให้พื้นผิวโลหะของเครื่องบินเสียหาย ซึ่งนำมาซึ่งอันตรายที่ซ่อนเร้นต่อความปลอดภัยในการบิน การใช้ระบบทำความสะอาดด้วยเลเซอร์หลายตัว สามารถลอกสีออกจากเครื่องบินแอร์บัส A320 ได้อย่างสมบูรณ์ภายในสองวันโดยไม่ทำให้พื้นผิวโลหะเสียหาย

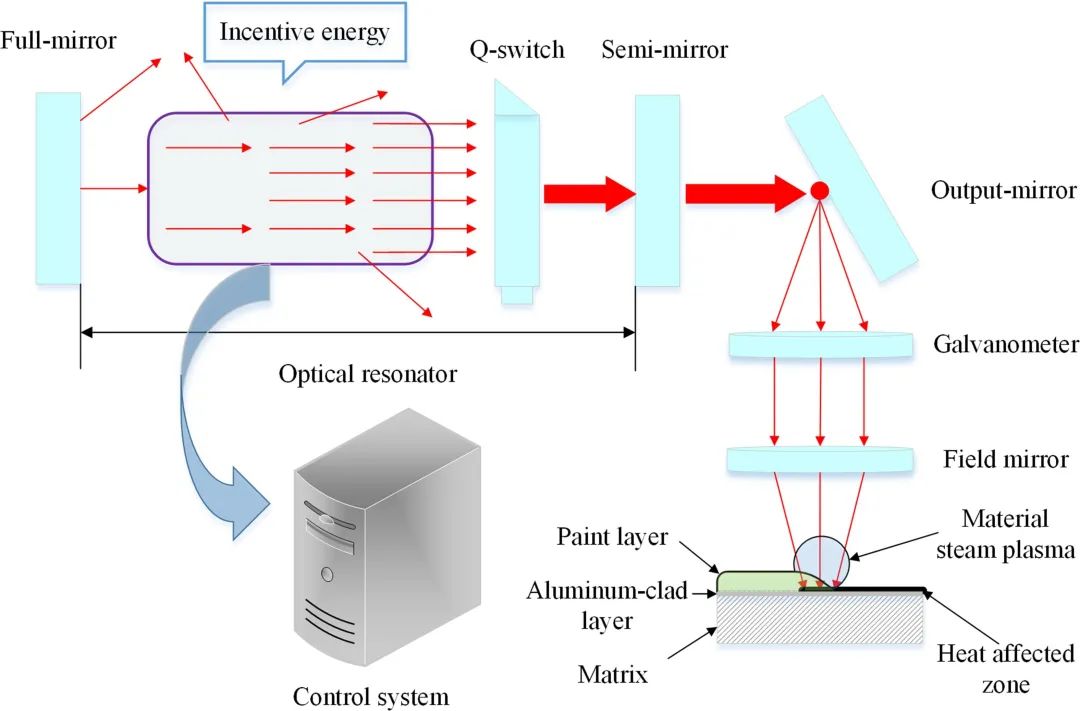

หลักการทางกายภาพของการทำความสะอาดด้วยเลเซอร์บนพื้นผิวเครื่องบิน:

1. ลำแสงเลเซอร์ที่ปล่อยออกมาจะถูกดูดซับโดยชั้นสิ่งปนเปื้อนบนพื้นผิวที่ต้องการรักษา

2. การดูดซับพลังงานปริมาณมากทำให้เกิดพลาสมา (ก๊าซที่ไม่เสถียรและแตกตัวเป็นไอออนสูง) ซึ่งขยายตัวอย่างรวดเร็วและก่อให้เกิดคลื่นกระแทก

3. คลื่นกระแทกจะทำให้สารปนเปื้อนแตกเป็นชิ้นเล็กชิ้นน้อยและถูกขับออกไป

4. ความกว้างของพัลส์แสงต้องสั้นพอเพื่อหลีกเลี่ยงความร้อนสะสมที่จะทำให้พื้นผิวที่กำลังทำการรักษาเสียหาย

5. ผลการทดลองแสดงให้เห็นว่า เมื่อมีออกไซด์อยู่บนพื้นผิวโลหะ จะเกิดพลาสมาขึ้นบนพื้นผิวโลหะ

การทดลองการลอกสีด้วยเลเซอร์ (การทำความสะอาดด้วยเลเซอร์) บนผิวเครื่องบินได้ดำเนินการที่ความเข้มแสงเลเซอร์ 2–6 J/cm² หลังจากการวิเคราะห์ด้วย SEM และ EDS พบว่าพารามิเตอร์กระบวนการลอกสีด้วยเลเซอร์ที่เหมาะสมที่สุดคือ 5 J/cm² ความปลอดภัยในการบินของเครื่องบินมีความสำคัญสูงสุด และไม่อนุญาตให้เกิดความเสียหายโดยไม่คาดคิด ดังนั้น หากจะนำเทคโนโลยีการลอกสีด้วยเลเซอร์มาใช้ในวงกว้างในการบำรุงรักษาเครื่องบิน จำเป็นต้องทำให้การทำความสะอาดเครื่องบินเป็นแบบไม่ทำลาย

ภายใต้สภาวะความหนาแน่นพลังงานเลเซอร์ที่แตกต่างกัน ได้มีการศึกษาคุณสมบัติการเสียดสีและการสึกหรอของรูหมุดย้ำบนผิวเครื่องบินหลังการทำความสะอาดด้วยกระบวนการทำความสะอาดด้วยเลเซอร์ และได้ประเมินคุณสมบัติการเสียดสีและการสึกหรอของชิ้นส่วนอื่นๆ บนผิวเครื่องบิน โดยเปรียบเทียบกับตัวอย่างหลังการเจียรด้วยเครื่องจักรและการทำความสะอาดด้วยเลเซอร์ ผลลัพธ์แสดงให้เห็นว่าการทำความสะอาดด้วยเลเซอร์ไม่ได้ลดคุณสมบัติการเสียดสีและการสึกหรอของชิ้นส่วนใดๆ บนพื้นผิวของผิวเครื่องบิน

ได้มีการประเมินความเค้นตกค้าง ความแข็งระดับจุลภาค และประสิทธิภาพการต้านทานการกัดกร่อนของพื้นผิวผิวเครื่องบินหลังจากการทำความสะอาดด้วยเลเซอร์ เมื่อเปรียบเทียบกับการเจียรเชิงกลและการทำความสะอาดด้วยเลเซอร์ ผลลัพธ์แสดงให้เห็นว่าการทำความสะอาดด้วยเลเซอร์ไม่ลดความแข็งระดับจุลภาคและความต้านทานการกัดกร่อนของพื้นผิวผิวเครื่องบิน อย่างไรก็ตาม หลังจากการทำความสะอาดด้วยเลเซอร์ พื้นผิวของผิวเครื่องบินจะเกิดการเสียรูปพลาสติก ซึ่งเป็นปัญหาที่ต้องให้ความสนใจเป็นพิเศษเมื่อใช้เทคโนโลยีการทำความสะอาดด้วยเลเซอร์ในการบำบัดพื้นผิวของผิวเครื่องบิน

ในระหว่างการบำรุงรักษาเครื่องบิน จำเป็นต้องลอกสีบนพื้นผิวเครื่องบินออก และตรวจสอบพื้นผิวตัวเครื่องเพื่อหาความเสียหายจากการกัดกร่อนและรอยแตกร้าวจากความล้า เพื่อป้องกันอุบัติเหตุทางการบิน ดังนั้น ในกระบวนการลอกสีบนพื้นผิวตัวเครื่องอย่างระมัดระวัง จำเป็นต้องให้ความสำคัญเป็นพิเศษว่ากระบวนการลอกสีจะต้องไม่ทำให้พื้นผิวรองรับเสียหาย

กระบวนการกำจัดสีแบบดั้งเดิม ได้แก่ การทำความสะอาดด้วยกลไก การทำความสะอาดด้วยคลื่นอัลตราโซนิค และการทำความสะอาดด้วยสารเคมี แม้ว่าเทคโนโลยีการทำความสะอาดข้างต้นจะเป็นเทคโนโลยีที่ค่อนข้างสมบูรณ์แล้ว แต่ก็ยังมีข้อบกพร่องอยู่หลายประการ ตัวอย่างเช่น วิธีการทำความสะอาดด้วยการขัดด้วยกลไกนั้นง่ายต่อการทำให้วัสดุพื้นฐานเสียหาย วิธีการทำความสะอาดด้วยสารเคมีจะก่อให้เกิดมลพิษต่อสิ่งแวดล้อม และวิธีการทำความสะอาดด้วยคลื่นอัลตราโซนิคนั้นมีข้อจำกัดเรื่องขนาดของชิ้นงาน และไม่สามารถทำความสะอาดชิ้นส่วนขนาดใหญ่ได้ง่าย

ในช่วงไม่กี่ปีที่ผ่านมา ด้วยการพัฒนาอย่างรวดเร็วของเทคโนโลยีเลเซอร์ เทคโนโลยีการทำความสะอาดด้วยเลเซอร์ได้กลายเป็นเทคโนโลยีการทำความสะอาดที่มีระบบอัตโนมัติมากขึ้น สะอาดกว่า และราคาถูกกว่า เทคโนโลยีการทำความสะอาดด้วยเลเซอร์ถูกนำไปใช้อย่างกว้างขวางในการกำจัดสีและสนิม การทำความสะอาดเชื้อราบนยาง การปกป้องโบราณวัตถุ การทำความสะอาดโรงงานนิวเคลียร์ เป็นต้น

หากคุณต้องการเรียนรู้เพิ่มเติมเกี่ยวกับการทำความสะอาดด้วยเลเซอร์ หรือต้องการซื้อเครื่องทำความสะอาดด้วยเลเซอร์ที่ดีที่สุดสำหรับคุณ โปรดฝากข้อความไว้ในเว็บไซต์ของเราหรือส่งอีเมลถึงเราโดยตรง!

วันที่โพสต์: 9 ตุลาคม 2565