Технологија ласерског чишћењасе углавном користи у површинској обради тела авиона у ваздухопловној индустрији. Приликом поправке и одржавања авиона, у основи је неопходно уклонити стару боју са површине како би се нанела нова, пескарење уљем или брушење челичном четком и друге традиционалне методе.чишћење површинефилм за фарбање.

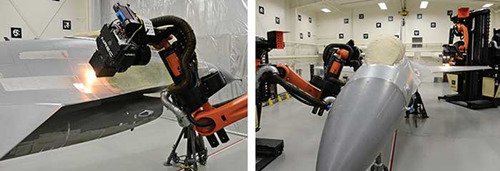

У свету,системи за ласерско чишћењесе дуго користе у ваздухопловној индустрији. Површина авиона мора бити поново офарбана након одређеног временског периода, али оригинална стара боја мора бити потпуно уклоњена пре фарбања. Традиционална механичка метода уклањања боје лако може оштетити металну површину авиона, што доноси скривене опасности за безбедан лет. Коришћењем вишеструких ласерских система за чишћење, боја се може потпуно уклонити са Ербаса А320 у року од два дана без оштећења металне површине.

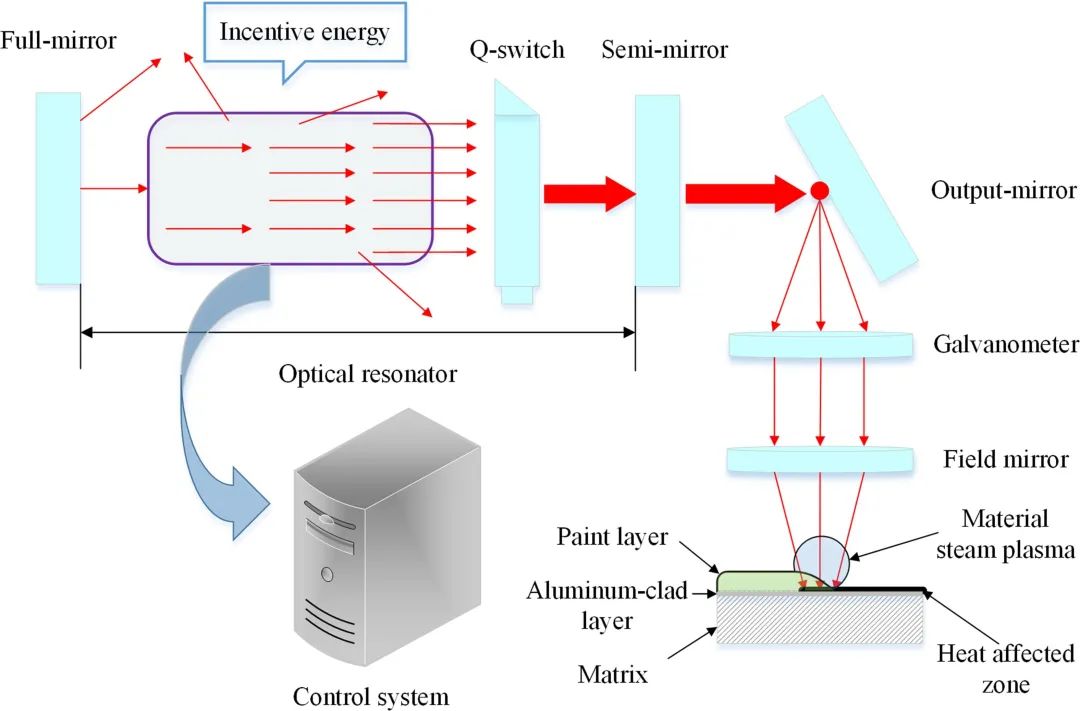

Физички принцип ласерског чишћења у чишћењу површине авиона:

1. Ласерски зрак апсорбује слој контаминације на површини која се третира.

2. Апсорпција велике енергије формира брзо ширећу плазму (високо јонизовани нестабилни гас), која производи ударни талас.

3. Ударни талас разбија загађиваче на фрагменте и одбацује их.

4. Ширина светлосног импулса мора бити довољно кратка да би се избегло нагомилавање топлоте које би оштетило површину која се третира.

5. Експерименти показују да када се на површини метала налази оксид, на површини метала се ствара плазма.

Експерименти ласерског уклањања боје (ласерско чишћење) на облогама авиона спроведени су при флуенсу ласера од 2–6 J/cmexp. Након експеримената SEM и EDS анализе, оптимални параметри процеса ласерског уклањања боје су 5 J/cmex. Безбедност лета авиона је од највеће важности и није дозвољен случајан губитак. Стога, ако се технологија ласерског уклањања боје жели широко користити у одржавању авиона, мора се реализовати недеструктивно чишћење авиона.

Под различитим условима густине ласерске енергије, проучавана су својства трења и хабања отвора за заковице на облози авиона након чишћења поступком ласерског чишћења, а процењена су и својства трења и хабања других делова облоге. Поређења су вршена са узорцима након механичког брушења и ласерског чишћења. Резултати су показали да ласерско чишћење није смањило својства трења и хабања било које компоненте на површини облоге авиона.

Процењени су заостали напон, микротврдоћа и отпорност на корозију површине облоге авиона након ласерског чишћења. У поређењу са механичким брушењем и ласерским чишћењем, резултати показују да ласерско чишћење не смањује микротврдоћу и отпорност површине облоге авиона на корозију. Међутим, након ласерског чишћења, површина облоге авиона ће произвести пластичну деформацију, што је проблем који захтева посебну пажњу када се користи технологија ласерског чишћења за третман површине облоге авиона.

Током одржавања авиона. Боја са површина авиона мора се уклонити, а површине облоге авиона морају се прегледати на недостатке корозије и пукотине услед замора како би се избегле летачке несреће. Стога, у процесу пажљивог уклањања боје са површине облоге авиона, потребно је обратити посебну пажњу да процес уклањања боје мора осигурати да се подлога не оштети.

Традиционални процеси уклањања боје укључују механичко чишћење, ултразвучно чишћење и хемијско чишћење. Иако су горе наведене технологије чишћења релативно зреле технологије чишћења, и даље постоје многи недостаци. На пример, метод чишћења механичким брушењем веома лако оштећује основни материјал, метод хемијског чишћења загадиће животну средину, а метод ултразвучног чишћења је ограничен величином радног предмета и није лако очистити делове великих димензија.

Последњих година, са брзим развојем ласерске технологије, технологија ласерског чишћења постала је технологија чишћења која је аутоматизованија, јаснија и јефтинија. Технологија ласерског чишћења се широко користи за уклањање боје и рђе, чишћење калупа од гума, заштиту културних реликвија, нуклеарно пречишћавање итд.

Ако желите да сазнате више о ласерском чишћењу или желите да купите најбољу машину за ласерско чишћење за вас, оставите поруку на нашој веб страници и пошаљите нам директно е-пошту!

Време објаве: 09. окт. 2022.