Tehnologija laserskega čiščenjase uporablja predvsem za površinsko obdelavo karoserij letal v letalski industriji. Pri popravilu in vzdrževanju letal je v osnovi potrebno odstraniti staro barvo s površine, da se lahko nanese nova, oljno peskanje ali brušenje z jekleno krtačo in druge tradicionalne metode.čiščenje površinebarvni film.

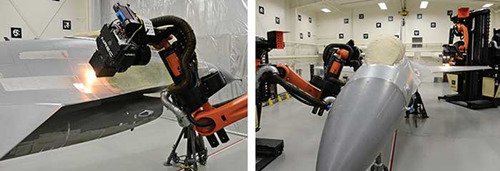

Na svetu,laserski čistilni sistemise že dolgo uporabljajo v letalski industriji. Površino letala je treba po določenem času prebarvati, vendar je treba pred barvanjem popolnoma odstraniti originalno staro barvo. Tradicionalna metoda mehanskega odstranjevanja barve zlahka poškoduje kovinsko površino letala, kar prinaša skrite nevarnosti za varno letenje. Z uporabo več laserskih čistilnih sistemov je mogoče barvo z letala Airbus A320 v dveh dneh popolnoma odstraniti, ne da bi pri tem poškodovali kovinsko površino.

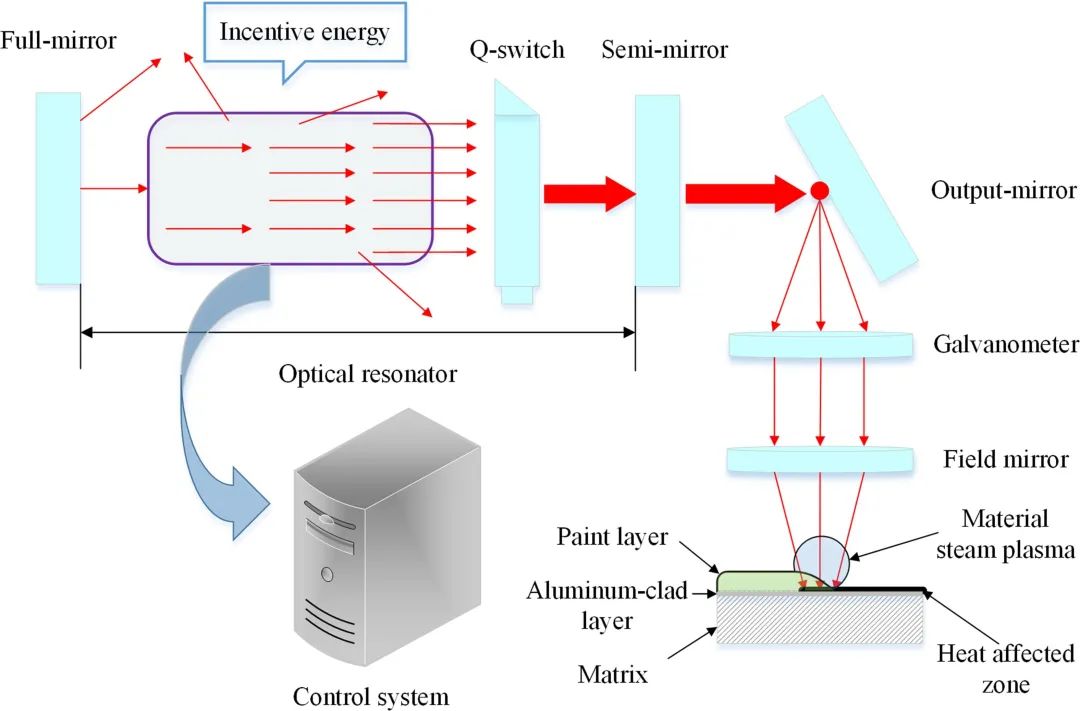

Fizikalno načelo laserskega čiščenja pri čiščenju površin letal:

1. Žarek, ki ga oddaja laser, absorbira plast kontaminacije na površini, ki jo je treba obdelati.

2. Absorpcija velike energije tvori hitro ekspandirajočo plazmo (močno ioniziran nestabilen plin), ki povzroči udarni val.

3. Udarni val razbije onesnaževalce na fragmente in jih zavrže.

4. Širina svetlobnega impulza mora biti dovolj kratka, da se prepreči kopičenje toplote, ki bi lahko poškodovala obdelovano površino.

5. Poskusi kažejo, da se na kovinski površini, ko je oksid, ustvari plazma.

Poskusi laserskega odstranjevanja barve (laserskega čiščenja) na oblogah letal so bili izvedeni pri laserskem fluksu 2–6 J/cmexp. Po poskusih SEM in EDS analize so optimalni parametri postopka laserskega odstranjevanja barve znašali 5 J/cmex. Varnost letenja letala je izjemnega pomena in ni dovoljena nobena nenamerna izguba. Če želimo, da se tehnologija laserskega odstranjevanja barve široko uporablja pri vzdrževanju letal, je treba letalo nedestruktivno očistiti.

Pri različnih pogojih gostote laserske energije so bile s postopkom laserskega čiščenja preučene lastnosti trenja zaradi trenja in obrabe lukenj zakovic na površini letalske oplate po čiščenju ter ocenjene lastnosti trenja in obrabe drugih delov oplate. Primerjave so bile opravljene z vzorci po mehanskem brušenju in laserskem čiščenju. Rezultati so pokazali, da lasersko čiščenje ni zmanjšalo lastnosti trenja in obrabe nobene komponente na površini oplate letala.

Ocenjene so bile preostale napetosti, mikrotrdota in korozijska odpornost površine oplate letala po laserskem čiščenju. V primerjavi z mehanskim brušenjem in laserskim čiščenjem rezultati kažejo, da lasersko čiščenje ne zmanjša mikrotrdote in korozijske odpornosti površine oplate letala. Vendar pa se po laserskem čiščenju površina oplate letala plastično deformira, kar je problem, ki mu je treba nameniti posebno pozornost pri uporabi tehnologije laserskega čiščenja za obdelavo površine oplate letala.

Med vzdrževanjem letala. Barvo na površinah letala je treba odstraniti, površine oplate letala pa pregledati glede korozijskih napak in utrujenostnih razpok, da se preprečijo letalske nesreče. Zato je treba pri postopku skrbnega odstranjevanja barve s površine oplate letala posebno pozornost nameniti temu, da se podlaga ne poškoduje.

Tradicionalni postopki odstranjevanja barve vključujejo mehansko čiščenje, ultrazvočno čiščenje in kemično čiščenje. Čeprav so zgoraj navedene tehnologije čiščenja relativno zrele, imajo še vedno veliko pomanjkljivosti. Na primer, metoda čiščenja z mehanskim brušenjem lahko zelo enostavno poškoduje osnovni material, metoda kemičnega čiščenja onesnažuje okolje, metoda ultrazvočnega čiščenja pa je omejena z velikostjo obdelovanca in ni enostavno čistiti velikih delov.

V zadnjih letih je laserska čistilna tehnologija s hitrim razvojem postala bolj avtomatizirana, jasnejša in cenejša čistilna tehnologija. Laserska čistilna tehnologija se pogosto uporablja pri odstranjevanju barve in rje, čiščenju plesni pnevmatik, zaščiti kulturnih relikvije, jedrskem čiščenju itd.

Če želite izvedeti več o laserskem čiščenju ali kupiti najboljši laserski čistilni stroj zase, pustite sporočilo na naši spletni strani in nam pišite neposredno!

Čas objave: 9. oktober 2022