Nagu me kõik teame, on laseril omadused "hea monokromaatilisus, kõrge suunavus, kõrge sidusus ja kõrge heledus".Laserkeevituson ka protsess, milles kasutatakse laseri kiirgavat valgust. Pärast optilist töötlemist fokuseeritakse laserkiir, et tekitada tohutu energiaga kiir, mis kiiratakse keevitatava materjali keevitusosale ja sulatatakse püsiva ühenduse moodustamiseks.

Kuid on ka palju inimesi, kes kasutamise ajal kokku puutuvad mitmesuguste küsimustega, järgnev on meie kokkuvõte nendest küsimustest.

1. Käeshoitav keevitusmasin keevitusräbu pritsimiselkuidas to teha?

Selle käiguslaserkeevitus, sula materjal pritsib kõikjale ja kleepub materjali pinnale, põhjustades metalliosakeste ilmumist pinnale ja mõjutades toote välimust.

Probleemi põhjus: Pritsimise põhjuseks võib olla liiga suur võimsus, mis põhjustab liiga kiiret sulamist, või materjali ebapuhas pind või liiga tugev gaas.

Vabastusmeetod: 1. Reguleerige võimsust vastavalt;

2. Pöörake tähelepanu materjali pinna puhtusele;

3. Vähendage gaasirõhku

2. Mida teha, kui käeshoitava keevitusmasina keevitusõmblus on liiga suur?

Ajalkeevitamine, selgub, et keevisõmblus on tavapärasest tasemest oluliselt kõrgemal, mille tulemusel keevisõmblus suureneb ja näeb väga inetu välja.

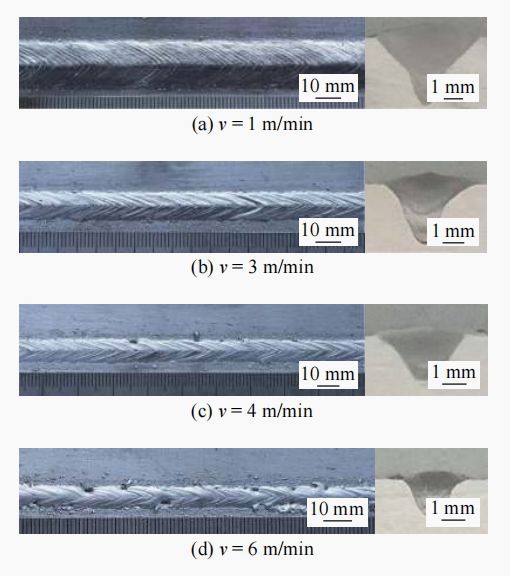

Probleemi põhjus: traadi etteandekiirus on liiga kiire või keevituskiirus on liiga aeglane

Lahendus: 1. Vähendage juhtimissüsteemis traadi etteandekiirust;

2. Suurendage keevituskiirust.

3. Mida teha, kui käeshoitava keevitusmasina nihkeasend on keevitatud?

Keevitamisel ei ole see konstruktsiooniliites tahkestunud ja positsioneerimine pole täpne, mis viib keevituse täieliku rikkeni.

Probleemi põhjus: keevitamise ajal ei ole positsioneerimine täpne; traadi etteande ja laserkiire asend on ebajärjekindel.

Lahendus: 1. Reguleerige laserkiire nihet ja pöördenurka laual;

2. Kontrollige, kas traadi etteande ja laserpea vahelises ühenduses on mingeid kõrvalekaldeid.

4. Mis on põhjus, miks keevisõmbluse värvus on käsitsi keevitusmasinaga keevitamisel liiga tume??

Roostevaba terase, alumiiniumisulami ja muude materjalide keevitamisel on keevisõmbluse värv liiga tume, mis põhjustab keevisõmbluse ja materjali pinna vahel tugeva kontrasti, mis mõjutab oluliselt välimust.

Probleemi põhjus: Laseri võimsus on liiga väike, mille tulemuseks on ebapiisav põlemine või liiga suur keevituskiirus.

Lahendus: 1. Reguleerige laseri võimsust;

2. Reguleerige keevituskiirust

5. Mis on keevitamise ajal ebaühtlase keevisõmbluse tekkimise põhjus?

Sise- ja välisnurkade keevitamisel ei reguleerita nurkades kiirust ega asendit, mis viib nurkades kergesti ebaühtlase keevitamiseni, mis mõjutab mitte ainult keevitustugevust, vaid ka keevisõmbluse ilu.

Probleemi põhjus: Keevitusasend on ebamugav.

Lahendus: Reguleerige laseri juhtimissüsteemis fookusnihet nii, et käeshoitav laserpea saaks küljel keevitustoiminguid teha.

6. Mida teha, kui keevisõmblus keevitamise ajal sisse vajub?

Keevitatud vuugi lohk põhjustab ebapiisavat keevitustugevust ja kvalifitseerimata tooteid.

Probleemi põhjus: Laseri võimsus on liiga suur või laseri fookus on valesti seatud, mistõttu sulavann on liiga sügav ja materjal sulab liigselt, mis omakorda põhjustab keevisõmbluse vajumist.

Lahendus: 1. Reguleerige laseri võimsust;

2. Reguleerige laserfookust

7. Mida teha, kui keevitusõmbluse paksus keevitamise ajal on ebaühtlane?

Keevisõmblus on mõnikord liiga suur, mõnikord liiga väike või mõnikord normaalne.

Probleemi põhjus: valgusvoogu ega traadi etteandmist pole

Lahendus: Kontrollige laseri ja traadi etteande stabiilsust, sh toitepinget, jahutussüsteemi, juhtimissüsteemi, maandusjuhet jne.

8. Mis on alumine soeng?

Alumine lõige viitab keevisõmbluse ja materjali halvale kombinatsioonile ning soonte ja muude tingimuste esinemisele, mis mõjutab keevituse kvaliteeti.

Probleemi põhjus: Keevituskiirus on liiga suur, mistõttu sulavann ei ole materjali mõlemal küljel ühtlaselt jaotunud või on materjali vahe suur ja täitematerjali pole piisavalt.

Lahendus: 1. Reguleerige laseri võimsust ja kiirust vastavalt materjali tugevusele ja keevisõmbluse suurusele;

2. Täite- või parandustööd teostada hilisemas etapis.

Postituse aeg: 12. detsember 2022