स्टेनलेस स्टील अपने अद्वितीय गुणों जैसे संक्षारण प्रतिरोध और ढलाई योग्यता के कारण विभिन्न उद्योगों में व्यापक रूप से उपयोग किया जाता है। प्रौद्योगिकी की प्रगति के साथ, लेजर वेल्डिंग एक नई वेल्डिंग विधि के रूप में उभरी है, जिसके पारंपरिक वेल्डिंग तकनीकों की तुलना में कई फायदे हैं। हालांकि, इसकी एक चुनौती यह भी है किलेसर वेल्डिंगस्टेनलेस स्टील में विकृति उत्पन्न हो सकती है। इस लेख में, हम स्टेनलेस स्टील की लेजर वेल्डिंग द्वारा होने वाली विकृति से बचने के तरीकों पर चर्चा करेंगे और इससे संबंधित कारकों का गहराई से विश्लेषण करेंगे।

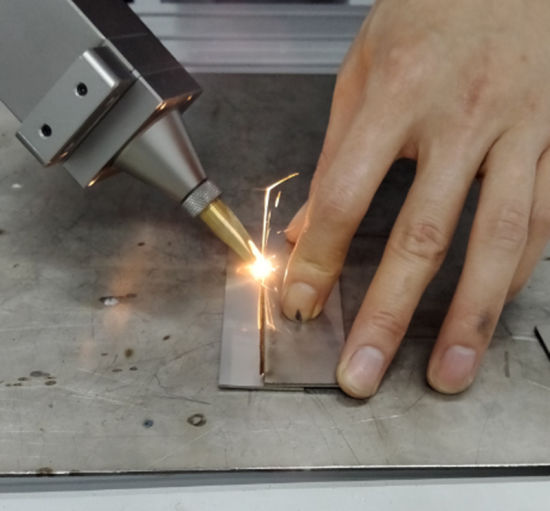

सबसे पहले, यह समझना आवश्यक है कि लेजर वेल्डिंग से स्टेनलेस स्टील में विकृति क्यों आती है। लेजर वेल्डिंग में उच्च ऊर्जा वाली लेजर किरण का उपयोग करके धातु के दो टुकड़ों की सतहों को पिघलाकर आपस में जोड़ा जाता है। इस प्रक्रिया के दौरान, तीव्र तापन और शीतलन से ऊष्मीय विकृति उत्पन्न होती है, जिसके कारण वेल्ड किए गए क्षेत्र में विकृति आ जाती है। हालांकि यह अपरिहार्य प्रतीत होता है, फिर भी विकृति को कम करने या पूरी तरह से समाप्त करने के लिए कई उपाय किए जा सकते हैं।

बचने के पहले कदमों में से एकलेसर वेल्डिंगलेजर वेल्डिंग में विकृति को कम करने के लिए उपयुक्त मापदंडों का सावधानीपूर्वक चयन आवश्यक है। वांछित वेल्ड गुणवत्ता प्राप्त करने के लिए लेजर शक्ति, वेल्डिंग गति और बीम फोकस जैसे कारकों को अनुकूलित किया जाना चाहिए। इन मापदंडों को समायोजित करके, ऊष्मा इनपुट को नियंत्रित किया जा सकता है और विकृति उत्पन्न करने वाले तापीय विरूपण को कम किया जा सकता है। इसके अतिरिक्त, निरंतर तरंग मोड के बजाय स्पंदित मोड का उपयोग करने से ऊष्मा प्रभावित क्षेत्र और उसके परिणामस्वरूप होने वाले विरूपण को कम करने में मदद मिलती है।

एक और महत्वपूर्ण पहलू कनेक्टर का डिज़ाइन है। जोड़ का आकार, माप और संरचना, इसके दौरान होने वाले विरूपण की मात्रा को काफी हद तक प्रभावित कर सकते हैं।लेसर वेल्डिंगविकृति को कम करने के लिए, चौड़े वेल्ड का उपयोग करने और नुकीले या तीखे कोनों से बचने की सलाह दी जाती है। इससे ऊष्मा का वितरण अधिक समान रूप से होता है और ऊष्मीय तनाव का संकेंद्रण कम होता है। इसके अतिरिक्त, फिललेट वेल्ड (अवतल या उत्तल वक्र आकार वाले वेल्ड) का उपयोग भी विकृति को कम करने में सहायक होता है।

वेल्डिंग मापदंडों और जोड़ के डिज़ाइन के अलावा, सामग्री की मोटाई का चुनाव भी विकृति से बचने में महत्वपूर्ण भूमिका निभाता है। उच्च तापीय चालकता के कारण मोटी स्टेनलेस स्टील की चादरें विकृति के प्रति अधिक संवेदनशील होती हैं। इससे बचने के लिए, पतली स्टेनलेस स्टील की चादरों का उपयोग करने या सोल्डरिंग प्रक्रिया के दौरान हीट सिंक या कूलिंग सिस्टम का उपयोग करने की सलाह दी जाती है। ये कूलिंग तंत्र अतिरिक्त ऊष्मा को दूर करने और तापीय अंतर को कम करने में मदद करते हैं, जिससे विकृति कम से कम होती है।

इसके अलावा, उचित फिक्सिंग और क्लैम्पिंग तकनीकों का उपयोग लेजर वेल्डिंग में होने वाली विकृति को काफी हद तक कम कर सकता है। फिक्सिंग का तात्पर्य वेल्डिंग प्रक्रिया के दौरान वर्कपीस की स्थिति और उसे स्थिर रखने से है। वेल्डिंग के दौरान किसी भी प्रकार की हलचल या विकृति को रोकने के लिए वर्कपीस को पर्याप्त रूप से सहारा देना और उसे सही स्थिति में रखना अत्यंत आवश्यक है। दूसरी ओर, क्लैम्पिंग में विशेष रूप से डिज़ाइन किए गए जिग्स या फिक्सिंग का उपयोग करके वर्कपीस को अपनी जगह पर स्थिर रखना शामिल है। उचित क्लैम्पिंग वांछित संरेखण स्तर को बनाए रखने में मदद करती है और विकृति की संभावना को कम करती है।

अंत में, वेल्डिंग के बाद की ऊष्मा उपचार विधि अवशिष्ट तनाव को दूर करने और विकृति को कम करने में सहायक होती है। एनीलिंग, तनाव निवारण और यहाँ तक कि साधारण वायु शीतलन प्रक्रियाएँ भी वेल्डेड संरचनाओं को स्थिर करने और विकृति को कम करने में मदद करती हैं। विशेष ऊष्मा उपचार उपकरणों और तकनीकों का उपयोग करके आवश्यक तापीय चक्रण सुनिश्चित किया जा सकता है, जिससे वेल्डेड स्टेनलेस स्टील स्थिर और विरूपणमुक्त बना रहे।

सारांश,लेसर वेल्डिंगगति, सटीकता और गुणवत्ता के मामले में, स्टेनलेस स्टील पारंपरिक वेल्डिंग विधियों की तुलना में कई लाभ प्रदान करता है। हालांकि, स्टेनलेस स्टील का विरूपण लेजर वेल्डिंग प्रक्रिया के लिए चुनौतियां पेश करता है। स्टेनलेस स्टील लेजर वेल्डिंग में होने वाले विरूपण को वेल्डिंग मापदंडों के सावधानीपूर्वक चयन और अनुकूलन, उपयुक्त जोड़ विन्यास के डिजाइन, सामग्री की मोटाई पर विचार, उपयुक्त स्थिरीकरण और क्लैम्पिंग तकनीकों के कार्यान्वयन और वेल्डिंग के बाद ऊष्मा उपचार के उपयोग द्वारा प्रभावी ढंग से नियंत्रित किया जा सकता है। ये उपाय, स्टेनलेस स्टील के अंतर्निहित गुणों के साथ मिलकर, न्यूनतम विरूपण के साथ उच्च गुणवत्ता वाली वेल्डिंग में योगदान करते हैं।

यदि आप लेजर वेल्डिंग के बारे में अधिक जानना चाहते हैं, या अपने लिए सबसे अच्छी लेजर वेल्डिंग मशीन खरीदना चाहते हैं, तो कृपया हमारी वेबसाइट पर एक संदेश छोड़ें और हमें सीधे ईमेल करें!

पोस्ट करने का समय: 18 जुलाई 2023