తయారీదారులు ఎల్లప్పుడూ బలమైన, మరింత మన్నికైన మరియు మరింత నమ్మదగిన ఉత్పత్తులను తయారు చేయాలని చూస్తున్నారు, అలాగే ఆటోమోటివ్ మరియు ఏరోస్పేస్ రంగాలలో కూడా. ఈ ప్రయత్నంలో, వారు తరచుగా మెటీరియల్ సిస్టమ్లను తక్కువ సాంద్రత, మెరుగైన ఉష్ణోగ్రత మరియు తుప్పు నిరోధకత కలిగిన లోహ మిశ్రమాలతో అప్గ్రేడ్ చేసి భర్తీ చేస్తారు. ఇది తయారీదారులకు మార్కెట్లో మెరుగైన స్థానాన్ని ఇస్తుంది.

నిజానికి, అది కథలో సగం మాత్రమే.

ఉత్పత్తి యొక్క బలం, మన్నిక మరియు విశ్వసనీయత గురించి లెక్కించదగిన నిశ్చయత మరింత బలమైన వ్యూహాత్మక ప్రయోజనం.

పాత పదార్థాలను బలమైన వాటితో భర్తీ చేయడం మంచి ప్రారంభం కావచ్చు, కానీ బలమైన నిర్మాణాలను సృష్టించడానికి శుభ్రమైన మరియు మరింత సమర్థవంతమైన ఉపరితల శుభ్రపరచడంపై ఆధారపడే మరింత అధునాతన తయారీ ప్రక్రియలు కూడా దీనికి అవసరం. అల్యూమినియం మిశ్రమాలు వంటి లోహాలు మరియు ఆటోమోటివ్ మరియు ఏరోస్పేస్ తయారీలో తరచుగా ఉపయోగించే కార్బన్ ఫైబర్ పాలిమర్ మిశ్రమాలు వంటి అధునాతన పదార్థాలు బరువును తగ్గించడానికి బంధం అవసరం - ఫాస్టెనర్లను ఉపయోగించినప్పుడు, నిర్మాణానికి బరువు జోడించబడుతుంది - మరియు మరింత నమ్మదగిన కీళ్లను సృష్టించడానికి.

సాంప్రదాయ అల్యూమినియం ఫినిషింగ్ పద్ధతుల్లో ఇసుక బ్లాస్టింగ్, ద్రావణి తుడవడం, తరువాత గ్రైండింగ్ (స్కౌరింగ్ ప్యాడ్ ఉపయోగించి) లేదా అనోడైజింగ్ ఉన్నాయి. అంటుకునే బంధం సాంప్రదాయ ముగింపులు అనుకూలంగా లేని మరింత స్వయంచాలక ప్రక్రియలకు తలుపులు తెరుస్తుంది.

ఏరోస్పేస్ అప్లికేషన్లలో అనోడైజింగ్ సర్వసాధారణం, ఇక్కడ ఈ ఖరీదైన మరియు మరింత కఠినమైన తయారీని కఠినమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉపయోగిస్తారు. ఇసుక బ్లాస్టింగ్ మరియు మాన్యువల్ రాపిడి పద్ధతుల యొక్క స్వాభావిక వైవిధ్యం మరింత నియంత్రిత ప్రక్రియ క్రమంలో ఉందని స్పష్టంగా చూపిస్తుంది.

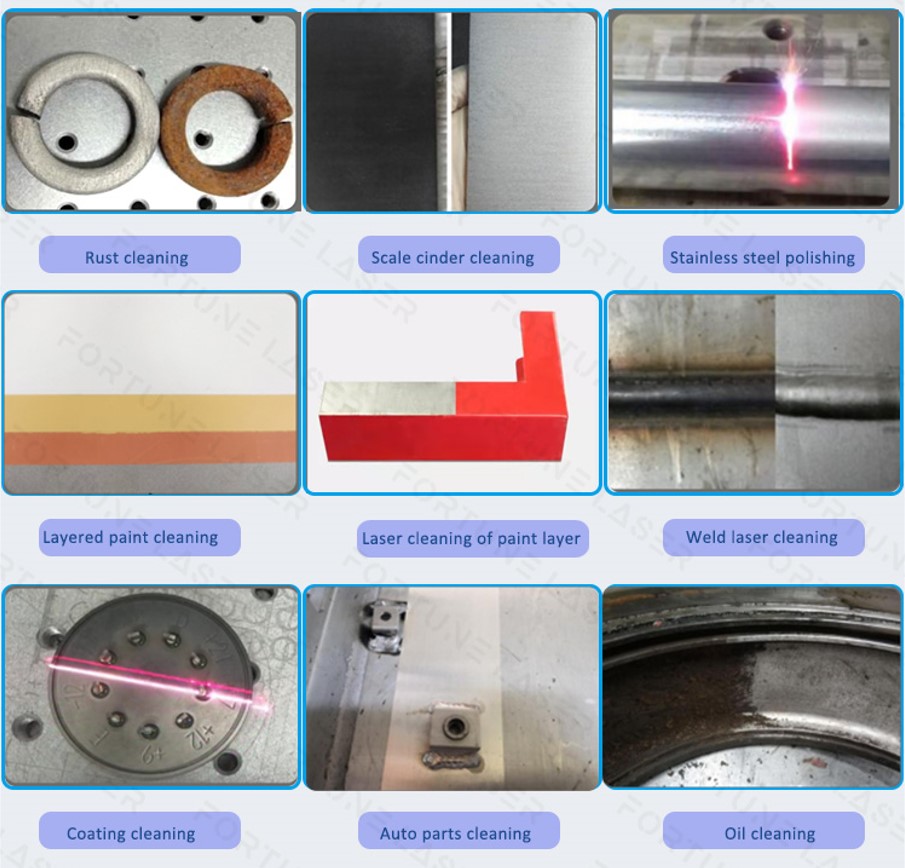

లేజర్ క్లీనింగ్ లేదా లేజర్ అబ్లేషన్ ఈ ప్రక్రియ అంతరాన్ని పూరిస్తుంది, ఇది మెటల్ మరియు మిశ్రమ ఉపరితలాలను శుభ్రపరచడానికి మరింత ఖచ్చితమైన, పర్యావరణ అనుకూలమైన, ఆటోమేటెడ్ మరియు సమర్థవంతమైన పద్ధతిగా పనిచేస్తుంది. ఈ పదార్థాల ఉపరితలంపై కనిపించే కాలుష్య రకాలను లేజర్ ప్రాసెసింగ్ ద్వారా సులభంగా తొలగించవచ్చు.

లేజర్ శుభ్రపరచడం చాలా శక్తివంతమైనది కాబట్టి, అది మీ ఉపరితలాన్ని ఎలా ప్రభావితం చేస్తుందో ఖచ్చితంగా తెలుసుకోవడం చాలా ముఖ్యం. సరిగ్గా చికిత్స చేయబడిన ఉపరితలం మరియు తక్కువగా లేదా ఎక్కువగా చికిత్స చేయబడిన ఉపరితలం మధ్య వ్యత్యాసాన్ని అంచనా వేయడం చాలా కష్టం. పరిమాణాత్మక ప్రక్రియ ధృవీకరణ సాంకేతికత లేజర్ ప్రక్రియ వలె సున్నితమైనది మరియు ఖచ్చితమైనది కాబట్టి, తయారీదారులు తమ లోహం మరియు మిశ్రమ ఉపరితలాలు బంధానికి పూర్తిగా సిద్ధంగా ఉన్నాయని నమ్మకంగా ఉండవచ్చు.

కింది ఫార్చ్యూన్ లేజర్ మీకు లేజర్ క్లీనింగ్ను ఎంచుకోవడానికి గల కారణాల గురించి వివరణాత్మక పరిచయాన్ని అందిస్తుంది.

1 –లేజర్ క్లీనింగ్ అంటే ఏమిటి?

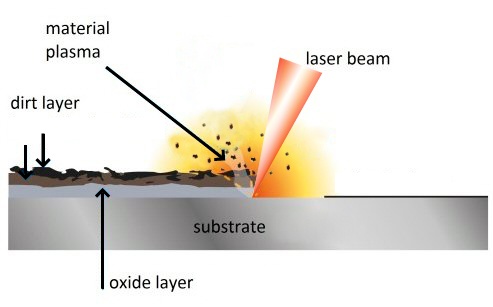

లేజర్ చికిత్స అనేది చాలా ఖచ్చితమైన, థర్మల్ క్లీనింగ్ టెక్నిక్, ఇది కేంద్రీకృత, తరచుగా పల్స్ చేయబడిన లేజర్ పుంజం ద్వారా పదార్థ ఉపరితలం యొక్క చిన్న భిన్నాలను (అబ్లేషన్) తొలగించడం ద్వారా పనిచేస్తుంది. అణువులను తొలగించడానికి లేజర్ ఉపరితలాన్ని వికిరణం చేస్తుంది మరియు చాలా గట్టి పదార్థాల ద్వారా చాలా చిన్న, లోతైన రంధ్రాలను రంధ్రం చేయడానికి, ఉపరితలంపై సన్నని ఫిల్మ్లు లేదా నానోపార్టికల్స్ను ఉత్పత్తి చేయడానికి ఉపయోగించవచ్చు.

ఈ ఉపరితల శుభ్రపరిచే ప్రక్రియ చాలా ప్రభావవంతంగా ఉంటుంది ఎందుకంటే ఇది కలుషితాలు మరియు అవశేషాల యొక్క చిన్న పొరలను లక్ష్యంగా చేసుకునే సామర్థ్యం కలిగి ఉంటుంది. అల్యూమినియం ఉపరితలాలు ఆక్సైడ్లు మరియు కందెన నూనెలను కలిగి ఉంటాయి, ఇవి అంటుకునే చేరికకు హానికరం మరియు మిశ్రమాలు తరచుగా అవశేష అచ్చు విడుదలలను మరియు అంటుకునే పదార్థాలతో బలమైన రసాయన బంధాలను ఏర్పరచలేని ఇతర సిలికాన్ కలుషితాలను నిలుపుకుంటాయి.

ఈ అవశేషాలలో ఒకటి ఉన్న ఉపరితలంపై అంటుకునే పదార్థాన్ని పూసినప్పుడు, అది పదార్థం యొక్క పైభాగంలోని కొన్ని పరమాణు పొరల వద్ద ఉన్న నూనెలు మరియు సిలికాన్లకు రసాయనికంగా కట్టుబడి ఉండటానికి ప్రయత్నిస్తుంది. ఈ బంధాలు చాలా బలహీనంగా ఉంటాయి మరియు పనితీరు పరీక్షల సమయంలో లేదా ఉత్పత్తిని ఉపయోగించేటప్పుడు అనివార్యంగా విఫలమవుతాయి. ఉపరితలం మరియు అంటుకునే లేదా పూత కలిసే ప్రదేశంలో కీళ్ళు విరిగిపోయినప్పుడు దీనిని ఇంటర్ఫేషియల్ వైఫల్యం అంటారు. ల్యాప్ షీర్ పరీక్ష సమయంలో సంశ్లేషణ వైఫల్యం అంటుకునే పదార్థంలోనే విచ్ఛిన్నం జరిగినప్పుడు జరుగుతుంది. ఇది చాలా బలమైన బంధాన్ని మరియు స్థితిస్థాపకంగా మరియు దీర్ఘకాలం ఉండే అమర్చబడిన నిర్మాణాన్ని సూచిస్తుంది.

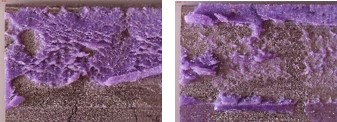

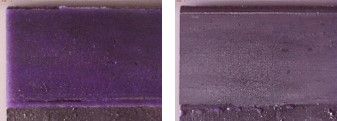

లేజర్ చికిత్స పొందిన ఈ మిశ్రమ నమూనాల సంశ్లేషణ వైఫల్యం బంధించబడిన పదార్థాల రెండు వైపులా అంటుకునేలా చూపిస్తుంది.

చికిత్స చేయని ఈ మిశ్రమ నమూనాల ఇంటర్ఫేషియల్ వైఫల్యం, అంటుకునే పదార్థం ఒక వైపుకు మాత్రమే అతుక్కుపోయి మరొక వైపు పూర్తిగా వదిలివేసిందని చూపిస్తుంది.

మీరు సంశ్లేషణ వైఫల్యాన్ని ఎదుర్కొన్నప్పుడు, మీరు వదులుకోని ఇంటర్ఫేషియల్ బంధాన్ని కలిగి ఉంటారు. ఉపరితల చికిత్సలు కలుషితాలను తొలగించడానికి ఉపరితలాన్ని సవరించడం మరియు మన్నికైన మరియు నమ్మదగిన బంధాల కోసం అంటుకునే పదార్థంతో రసాయనికంగా కలిసిపోయేలా ఉపరితలాన్ని సృష్టించడం లేదా బహిర్గతం చేయడం లక్ష్యంగా పెట్టుకున్నాయి.

2- మీ లేజర్ చికిత్స చేయబడిన ఉపరితలం అతుక్కుపోవడానికి సిద్ధంగా ఉందో లేదో ఎలా తెలుసుకోవాలి

కాలక్రమేణా చికిత్సల క్షీణతను అర్థం చేసుకోవడానికి ఉపయోగించే IJAA పత్రంలో పేర్కొన్న వాటిలాగే కాంటాక్ట్ యాంగిల్ కొలతలు, లేజర్ శుభ్రపరిచే ప్రక్రియలను పర్యవేక్షించడానికి మరియు ధృవీకరించడానికి అనూహ్యంగా మంచి మార్గం.

లేజర్ చికిత్స పొందుతున్న ఉపరితలంపై సంభవించే పరమాణు మార్పులకు కాంటాక్ట్ యాంగిల్ కొలత సున్నితంగా ఉంటుంది. ఉపరితలంపై ఉంచిన ద్రవ చుక్క ఉపరితలంపై ఉన్న సూక్ష్మ కాలుష్యం మొత్తానికి ఖచ్చితమైన సంబంధంలో పెరుగుతుంది లేదా తగ్గుతుంది. కాంటాక్ట్ యాంగిల్ కొలతలు సంశ్లేషణ యొక్క నిరంతర సూచిక మరియు చికిత్స యొక్క బలం పదార్థాల శుభ్రపరిచే అవసరాలతో ఎంత సమలేఖనం చేయబడిందో స్పష్టత మరియు దృశ్యమానతను అందిస్తాయి.

స్పెక్ట్రోస్కోపీ పద్ధతుల ద్వారా సేకరించబడిన కలుషిత స్థాయిలలో మార్పులతో కాంటాక్ట్ యాంగిల్ కొలతలు అందంగా సంబంధం కలిగి ఉంటాయి. ఉపరితలాలపై కలుషితాల యొక్క చాలా ఖచ్చితమైన కొలతలు తయారీదారులు కొనుగోలు చేయడం సాధ్యం కాని పరికరాలతో చేయబడతాయి మరియు వాస్తవానికి తయారు చేయబడిన వాస్తవ భాగాలపై ఉపయోగించబడవు.

ఉత్పత్తి లైన్లో చికిత్సకు ముందు మరియు తరువాత వెంటనే కాంటాక్ట్ కోణ కొలతలు చేయవచ్చుమాన్యువల్లేదాఆటోమేటెడ్ కొలత సాధనాలు. అధిక-వాల్యూమ్, అధిక-ఖచ్చితత్వ తయారీ యొక్క ఆటోమేషన్ అవసరాల కారణంగా లేజర్ శుభ్రపరచడం కాలం చెల్లిన ఉపరితల తయారీ పద్ధతులను భర్తీ చేసినట్లే, కాంటాక్ట్ యాంగిల్ కొలతలు కూడా డైన్ ఇంక్స్ మరియు వాటర్ బ్రేక్ టెస్ట్ల వంటి ఆత్మాశ్రయ మరియు అస్పష్టమైన ఉపరితల నాణ్యత పరీక్షలను వాడుకలో లేకుండా చేస్తాయి.

బల పనితీరు పరీక్షలు ప్రాసెస్ చేయబడుతున్న పదార్థాల నమూనాను మాత్రమే పరిశీలిస్తాయి, స్క్రాప్ రేటుకు జోడిస్తాయి మరియు బలమైన బంధాన్ని ఎలా సృష్టించాలో ఎటువంటి సూచనను ఇవ్వవు. కాంటాక్ట్ కోణాలు, ఉత్పత్తి లైన్ అంతటా ఉపయోగించినప్పుడు, ప్రక్రియకు ఎక్కడ ట్వీకింగ్ అవసరమో ఖచ్చితంగా సూచించగలవు మరియు ఏమి సర్దుబాటు చేయాలి మరియు ఎంతవరకు సర్దుబాటు చేయాలి అనే దానిపై అంతర్దృష్టిని అందించగలవు.

3- లేజర్ క్లీనింగ్ ఎందుకు ఉపయోగించాలి?

లేజర్ ఉపరితల చికిత్స సంశ్లేషణను మెరుగుపరిచే మార్గాలపై చాలా గొప్ప పరిశోధనలు జరిగాయి. ఉదాహరణకు,జర్నల్ ఆఫ్ అడెషన్లో ప్రచురించబడిన ఒక పత్రంసాంప్రదాయ పద్ధతులకు విరుద్ధంగా లేజర్ శుభ్రపరచడం ద్వారా కీళ్ల బలం ఎంత పెరుగుతుందో అన్వేషించారు.

"చికిత్స చేయని మరియు యానోడైజ్డ్ సబ్స్ట్రేట్లతో పోలిస్తే ప్రీఅడెషన్ లేజర్ ఉపరితల చికిత్స సవరించిన-ఎపాక్సీ బాండెడ్ అల్యూమినియం నమూనాల షీర్ బలాన్ని గణనీయంగా మెరుగుపరిచిందని ప్రయోగాత్మక ఫలితాలు సూచిస్తున్నాయి. దాదాపు 0.2 J/పల్స్/సెం.మీ2 లేజర్ శక్తితో ఉత్తమ ఫలితాలు పొందబడ్డాయి, ఇక్కడ చికిత్స చేయని Al మిశ్రమంతో పోలిస్తే సింగిల్ ల్యాప్ షీర్ బలం 600-700% మరియు క్రోమిక్ యాసిడ్ యానోడైజింగ్ ప్రీట్రీట్మెంట్తో పోలిస్తే 40% మెరుగుపడింది.

చికిత్స సమయంలో లేజర్ పల్స్ల సంఖ్య పెరగడంతో వైఫల్య విధానం అంటుకునే నుండి బంధనానికి మారింది. తరువాతి దృగ్విషయం ఎలక్ట్రాన్ మైక్రోస్కోపీ ద్వారా వెల్లడైన పదనిర్మాణ మార్పులతో మరియు ఆగర్ మరియు ఇన్ఫ్రారెడ్ స్పెక్ట్రోస్కోపీ ద్వారా సూచించబడిన రసాయన మార్పుతో సహసంబంధం కలిగి ఉంది.

లేజర్ అబ్లేషన్ యొక్క మరొక ఆసక్తికరమైన ప్రభావం ఏమిటంటే, కాలక్రమేణా క్షీణించని ఉపరితలాన్ని సృష్టించడానికి దానికి ఉన్న శక్తి.

ఫార్చ్యూన్ లేజర్లేజర్ క్లీనింగ్ కొన్ని ఆశ్చర్యకరమైన మార్గాల్లో ఉపరితలాలతో ఎలా సంకర్షణ చెందుతుందో పరిశీలించడంలో గొప్ప పని చేసింది. అల్యూమినియం యొక్క లేజర్ చికిత్స ఉపరితలంలో చిన్న గుంటలను సృష్టిస్తుంది, అవి కరిగిపోతాయి మరియు దాదాపు ఏకకాలంలో ఉపరితలంపై అల్యూమినియం కంటే ఎక్కువ తుప్పు నిరోధకతను కలిగి ఉండే సూక్ష్మ స్ఫటికాకార పొరగా ఘనీభవిస్తాయి.

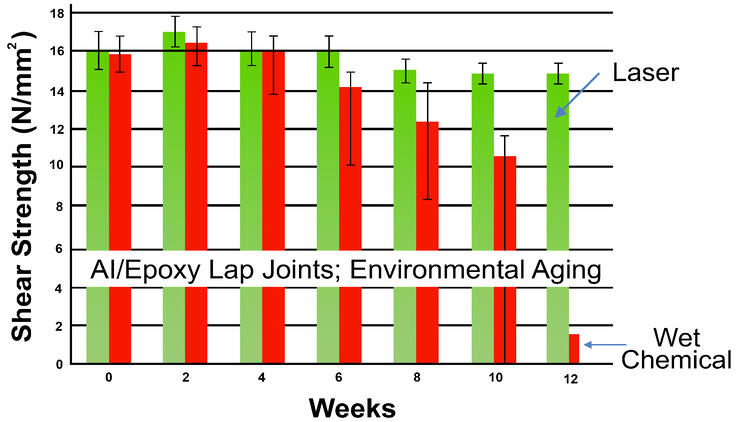

దిగువ చార్ట్ను చూస్తే, లేజర్ చికిత్స పొందిన అల్యూమినియం మరియు రసాయనికంగా చికిత్స చేయబడిన అల్యూమినియం ఉపయోగించి బంధం యొక్క కోత బలం మధ్య వ్యత్యాసాన్ని ఇది చూపిస్తుంది. కాలక్రమేణా, ఉపరితలాలు తేమతో కూడిన వాతావరణానికి గురైనందున, రసాయనికంగా చికిత్స చేయబడిన ఉపరితలం బాగా బంధించే సామర్థ్యం గణనీయంగా తగ్గుతుంది ఎందుకంటే తేమ ఉపరితలాన్ని తుప్పు పట్టడం ప్రారంభిస్తుంది, అయితే లేజర్ చికిత్స చేయబడిన ఉపరితలం వారాలపాటు బహిర్గతం అయిన తర్వాత దాని తుప్పు నిరోధకతను కలిగి ఉంటుంది.

పోస్ట్ సమయం: ఆగస్టు-12-2022