Producenci, również w sektorze motoryzacyjnym i lotniczym, nieustannie dążą do tworzenia produktów mocniejszych, trwalszych i bardziej niezawodnych. W tym celu często modernizują i wymieniają systemy materiałowe na stopy metali o niższej gęstości, lepszej odporności na temperaturę i korozję. Daje to producentom silniejszą pozycję na rynku.

Tak naprawdę to tylko połowa historii.

Jeszcze silniejszą przewagą strategiczną jest wymierna pewność co do wytrzymałości, trwałości i niezawodności produktu.

Wymiana starszych materiałów na mocniejsze może być dobrym początkiem, ale wymaga również bardziej zaawansowanych procesów produkcyjnych, które opierają się na czystszym i wydajniejszym czyszczeniu powierzchni, aby tworzyć wytrzymałe konstrukcje. Metale, takie jak stopy aluminium i zaawansowane materiały, takie jak kompozyty polimerowo-włókniste, często stosowane w przemyśle motoryzacyjnym i lotniczym, wymagają klejenia w celu zmniejszenia masy – użycie elementów złącznych zwiększa masę konstrukcji – i stworzenia bardziej niezawodnych połączeń.

Tradycyjne techniki wykańczania aluminium obejmują piaskowanie, przecieranie rozpuszczalnikiem, a następnie szlifowanie (za pomocą druciaka) lub anodowanie. Klejenie otwiera drogę do bardziej zautomatyzowanych procesów, z którymi tradycyjne wykończenia nie są kompatybilne.

Anodowanie jest powszechniejsze w zastosowaniach lotniczych, gdzie to droższe i bardziej rygorystyczne przygotowanie jest stosowane w celu spełnienia rygorystycznych wymagań. Nieodłączna zmienność technik piaskowania i ścierania ręcznego wyraźnie wskazuje na potrzebę większej kontroli procesu.

Czyszczenie laserowe lub ablacja laserowa wypełnia tę lukę technologiczną, oferując bardziej precyzyjną, przyjazną dla środowiska, zautomatyzowaną i wydajną metodę czyszczenia powierzchni metalowych i kompozytowych. Zanieczyszczenia znajdujące się na powierzchni tych materiałów można łatwo usunąć za pomocą obróbki laserowej.

Ze względu na tak dużą moc czyszczenia laserowego, niezwykle ważne jest dokładne poznanie jego wpływu na powierzchnię. Różnica między powierzchnią prawidłowo obrobioną a powierzchnią niedostatecznie lub nadmiernie obrobioną może być niezwykle trudna do oceny. Dzięki technologii ilościowej weryfikacji procesu, tak czułej i precyzyjnej, jak sam proces laserowy, producenci mogą mieć pewność, że ich powierzchnie metalowe i kompozytowe są w pełni gotowe do klejenia.

W poniższym artykule o laserze Fortune znajdziesz szczegółowe informacje na temat powodów, dla których warto wybrać czyszczenie laserowe.

1 –Czym jest czyszczenie laserowe?

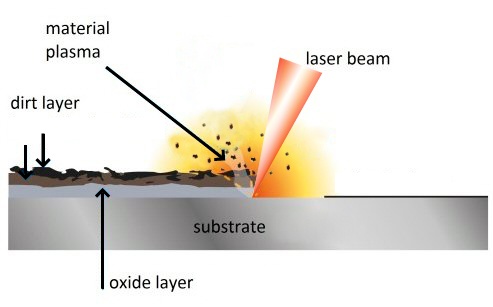

Obróbka laserowa to niezwykle precyzyjna technika czyszczenia termicznego, która polega na usuwaniu (ablacji) drobnych frakcji powierzchni materiału za pomocą skupionej, często impulsowej wiązki laserowej. Laser naświetla powierzchnię, usuwając atomy i może być używany do wiercenia niezwykle małych, głębokich otworów w bardzo twardych materiałach, tworząc na powierzchni cienkie warstwy lub nanocząsteczki.

Ten proces czyszczenia powierzchni jest tak skuteczny ze względu na swoją zdolność do usuwania tak małych warstw zanieczyszczeń i pozostałości. Powierzchnie aluminiowe zawierają tlenki i oleje smarowe, które negatywnie wpływają na połączenia klejowe, a kompozyty często zatrzymują resztki środków antyadhezyjnych i innych zanieczyszczeń silikonowych, które nie mogą tworzyć silnych wiązań chemicznych z klejami.

Po nałożeniu kleju na powierzchnię zawierającą jeden z tych osadów, będzie on próbował chemicznie przylegać do olejów i silikonu w kilku górnych warstwach molekularnych materiału. Wiązania te są niezwykle słabe i nieuchronnie ulegną zniszczeniu zarówno podczas testów wytrzymałościowych, jak i podczas użytkowania produktu. Zerwanie połączeń w miejscu styku powierzchni z klejem lub powłoką nazywa się uszkodzeniem międzyfazowym. Zerwanie kohezyjne podczas testu ścinania zakładkowego ma miejsce, gdy pęknięcie następuje wewnątrz samego kleju. Świadczy to o bardzo silnym wiązaniu i zmontowanej strukturze, która jest sprężysta i trwała.

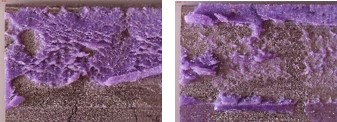

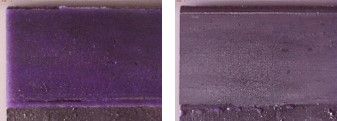

Spójne zniszczenie próbek kompozytowych poddanych obróbce laserowej ujawnia obecność kleju po obu stronach łączonych materiałów.

Uszkodzenie interfejsu w tych próbkach kompozytowych, które nie zostały poddane obróbce, pokazuje, że klej przykleił się tylko do jednej ze stron i całkowicie odpadł od drugiej.

W przypadku uszkodzenia kohezyjnego mamy do czynienia z wiązaniem międzyfazowym, które nie chce się rozpaść bez powodu. Obróbka powierzchni ma na celu modyfikację powierzchni w celu usunięcia zanieczyszczeń i stworzenia lub odsłonięcia powierzchni, która będzie mogła chemicznie połączyć się z klejem, zapewniając trwałe i niezawodne wiązania.

2- Jak sprawdzić, czy powierzchnia poddana obróbce laserowej jest gotowa do klejenia

Pomiary kąta zwilżenia, podobne do tych opisanych w publikacji IJAA, służącej do zrozumienia degradacji zabiegów w miarę upływu czasu, są wyjątkowo dobrym sposobem monitorowania i weryfikacji procesów czyszczenia laserowego.

Pomiar kąta zwilżania jest czuły na zmiany molekularne zachodzące na powierzchni poddawanej obróbce laserowej. Kropla cieczy umieszczona na powierzchni będzie unosić się lub opadać dokładnie w zależności od ilości mikroskopijnych zanieczyszczeń na powierzchni. Pomiary kąta zwilżania są niezawodnym wskaźnikiem przyczepności i mogą zapewnić przejrzystość i wgląd w to, jak siła obróbki jest zgodna z potrzebami czyszczenia materiałów.

Pomiary kąta zwilżania doskonale korelują ze zmianami poziomu zanieczyszczeń rejestrowanymi metodami spektroskopowymi. Większość precyzyjnych pomiarów zanieczyszczeń na powierzchniach jest wykonywana za pomocą sprzętu, którego producenci nie są w stanie kupić i który i tak nie mógłby być używany do rzeczywistych części, które są już produkowane.

Pomiary kąta zwilżania można wykonać bezpośrednio przed i po obróbce na linii produkcyjnej za pomocąpodręcznikLubzautomatyzowane narzędzia pomiarowePodobnie jak czyszczenie laserowe zastępuje przestarzałe metody przygotowywania powierzchni ze względu na potrzebę automatyzacji masowej produkcji o wysokiej precyzji, tak pomiary kąta zwilżania sprawiają, że subiektywne i niedokładne testy jakości powierzchni, takie jak testy z użyciem tuszów Dyne i testy odporności na pękanie wody, stają się przestarzałe.

Testy wytrzymałościowe badają jedynie próbkę przetwarzanych materiałów, co zwiększa wskaźnik braków i nie daje żadnych wskazówek, jak stworzyć mocniejsze połączenie. Kąty styku, stosowane na całej linii produkcyjnej, mogą wskazać dokładnie, gdzie proces wymaga modyfikacji, a także dostarczyć informacji o tym, co i w jakim zakresie należy poprawić.

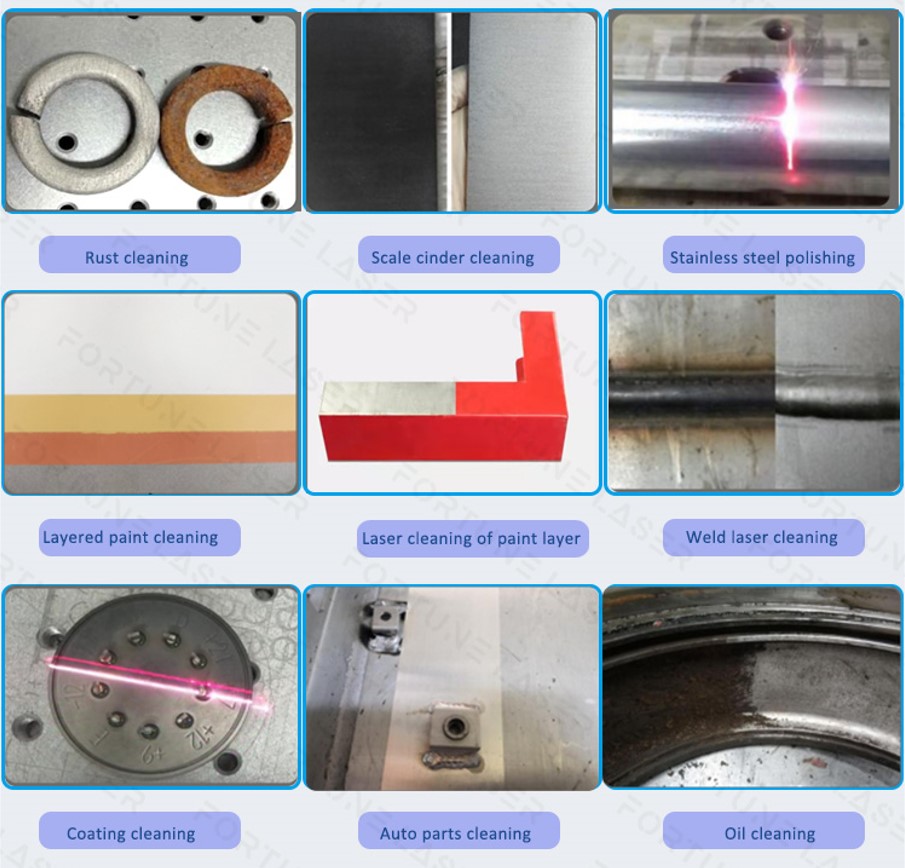

3- Dlaczego warto stosować czyszczenie laserowe?

Przeprowadzono wiele znakomitych badań nad tym, jak laserowa obróbka powierzchni poprawia przyczepność. Na przykład,artykuł opublikowany w czasopiśmie Journal of Adhesionzbadano, o ile bardziej można zwiększyć wytrzymałość stawów poprzez czyszczenie laserowe w porównaniu z metodami tradycyjnymi.

„Wyniki eksperymentów wskazują, że laserowa obróbka powierzchni przed adhezją znacząco poprawiła wytrzymałość na ścinanie próbek aluminiowych spojonych modyfikowaną żywicą epoksydową w porównaniu z podłożami nieobrobionymi i anodowanymi. Najlepsze rezultaty uzyskano przy energii lasera wynoszącej około 0,2 J/impuls/cm², gdzie wytrzymałość na ścinanie pojedynczego zakładu wzrosła o 600-700% w porównaniu z nieobrobionym stopem Al oraz o 40% w porównaniu z anodowaniem wstępnym w kwasie chromowym.

Tryb uszkodzenia zmieniał się z adhezyjnego na kohezyjny wraz ze wzrostem liczby impulsów laserowych podczas zabiegu. To ostatnie zjawisko zostało skorelowane ze zmianami morfologii, ujawnionymi przez mikroskopię elektronową, oraz modyfikacjami chemicznymi, wskazanymi przez spektroskopię Augera i w podczerwieni.

Innym ciekawym efektem ablacji laserowej jest jej zdolność tworzenia powierzchni, która nie ulega degradacji z upływem czasu.

Laser Fortunewykonała znakomitą pracę badając zaskakujące interakcje czyszczenia laserowego z powierzchniami. Laserowa obróbka aluminium tworzy na powierzchni drobne kratery, które topią się i niemal jednocześnie krzepną, tworząc mikrokrystaliczną warstwę, która jest jeszcze bardziej odporna na korozję niż samo aluminium.

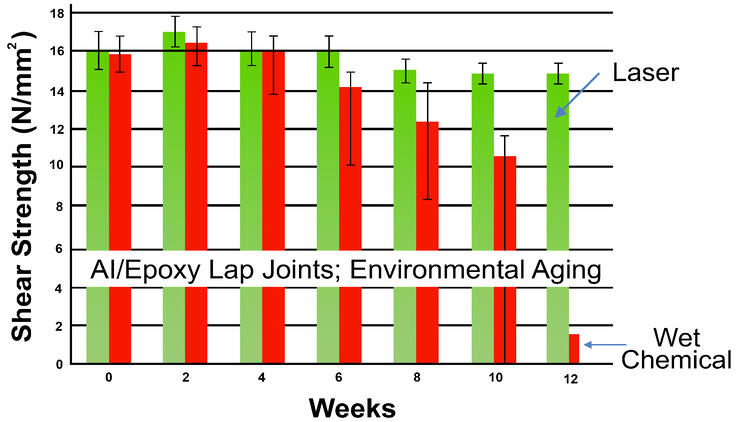

Poniższy wykres przedstawia różnicę między wytrzymałością na ścinanie połączenia z aluminium poddanego obróbce laserowej a aluminium poddanego obróbce chemicznej. Z czasem, w miarę narażenia powierzchni na działanie wilgotnego środowiska, zdolność powierzchni poddanej obróbce chemicznej do dobrego wiązania znacznie spada, ponieważ wilgoć zaczyna korodować powierzchnię, podczas gdy powierzchnia poddana obróbce laserowej zachowuje swoją odporność na korozję po kilku tygodniach ekspozycji.

Czas publikacji: 12 sierpnia 2022 r.