Pojawienie się smartfonów znacząco zmieniło styl życia ludzi, a ciągły wzrost ich poziomu życia również postawił przed nimi wyższe wymagania: oprócz ciągłej modernizacji systemów, sprzętu i innych konfiguracji funkcjonalnych, wygląd telefonów komórkowych stał się również przedmiotem rywalizacji między producentami. W procesie innowacji w zakresie materiałów wykończeniowych, szkło cieszy się uznaniem producentów ze względu na liczne zalety, takie jak zmienne kształty, dobra odporność na uderzenia i kontrolowane koszty. Jest ono coraz częściej stosowane w telefonach komórkowych, w tym w obudowach przednich i tylnych, obudowach aparatów, filtrach, foliach do rozpoznawania linii papilarnych, pryzmatach itp.

Chociaż materiały szklane mają wiele zalet, ich kruchość stwarza wiele trudności w procesie obróbki, takich jak pęknięcia i nierówne krawędzie. Ponadto, specjalnie ukształtowane elementy takie jak słuchawki, przednia kamera, folia do wykrywania odcisków palców itp. również stawiają wyższe wymagania technologii przetwarzania. Rozwiązanie problemów związanych z przetwarzaniem materiałów szklanych i poprawa wydajności produkcji stały się wspólnym celem w branży, a promowanie innowacji w technologii cięcia szkła jest pilnie potrzebne.

Porównanie procesu cięcia szkła

Tradycyjny nóż do cięcia szkła

Tradycyjne procesy cięcia szkła obejmują cięcie kółkiem nożowym i cięcie szlifierskie CNC. Szkło cięte kółkiem nożowym charakteryzuje się dużymi odpryskami i nierównymi krawędziami, co znacząco wpływa na jego wytrzymałość. Ponadto szkło cięte kółkiem nożowym charakteryzuje się niską wydajnością i niskim wskaźnikiem wykorzystania materiału. Po cięciu wymagane są złożone etapy obróbki końcowej. Prędkość i dokładność kółka nożowego znacznie spadają podczas cięcia niestandardowych kształtów. Niektórych niestandardowych ekranów pełnoekranowych nie można ciąć kółkiem nożowym ze względu na zbyt mały róg. CNC ma wyższą precyzję niż kółko nożowe, z dokładnością ≤30 μm. Odpryski na krawędziach są mniejsze niż w przypadku kółka nożowego, około 40 μm. Wadą jest niska prędkość.

Tradycyjne cięcie szkła laserem

Wraz z rozwojem technologii laserowej, lasery pojawiły się również w cięciu szkła. Cięcie laserowe jest szybkie i bardzo precyzyjne. Cięcia nie pozostawiają zadziorów i nie są ograniczone kształtem. Wykruszenia krawędzi są zazwyczaj mniejsze niż 80 μm.

Tradycyjne cięcie laserowe szkła wykorzystuje mechanizm ablacji, wykorzystujący skoncentrowany laser o wysokiej gęstości energii do topienia lub nawet odparowania szkła oraz gaz pomocniczy pod wysokim ciśnieniem do usuwania pozostałego żużlu. Ze względu na kruchość szkła, plamka świetlna o dużej częstotliwości nakładania się będzie kumulować nadmierne ciepło na szkle, powodując jego pękanie. Z tego powodu laser nie może wykorzystać plamki świetlnej o dużej częstotliwości nakładania się do jednego cięcia. Zazwyczaj do szybkiego skanowania szkła warstwa po warstwie stosuje się galwanometr. Podczas usuwania warstw, ogólna prędkość cięcia wynosi mniej niż 1 mm/s.

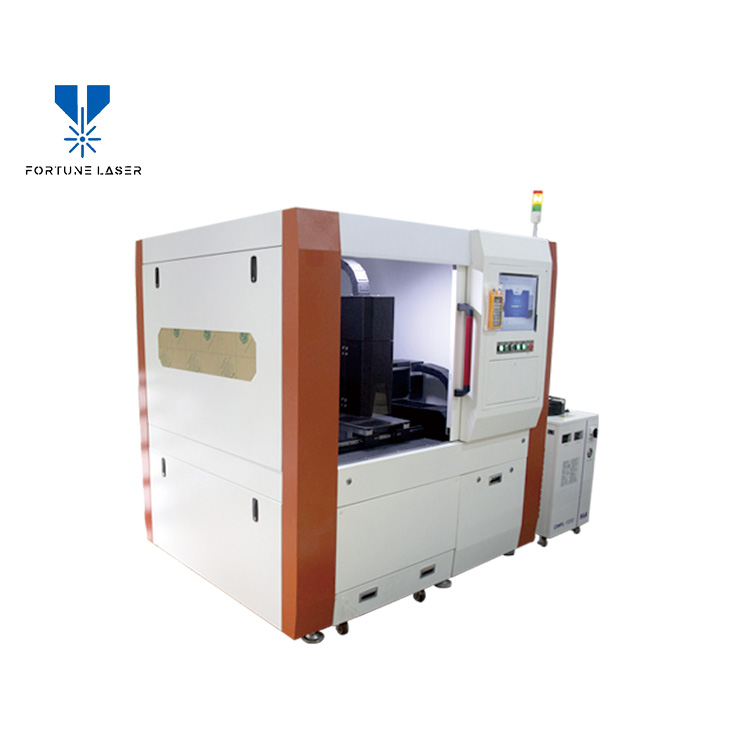

Ultraszybkie cięcie szkła laserem

W ostatnich latach ultraszybkie lasery (lub lasery ultrakrótkiego impulsu) dynamicznie się rozwinęły, szczególnie w zastosowaniach cięcia szkła, co pozwoliło na osiągnięcie doskonałej wydajności i uniknięcie problemów, takich jak wykruszenia krawędzi i pęknięcia, często występujących w tradycyjnych metodach cięcia maszynowego. Zaletą laserów ultrakrótkich jest wysoka precyzja, brak mikropęknięć, pęknięć i fragmentacji, wysoka odporność na pęknięcia krawędzi oraz brak konieczności ponoszenia dodatkowych kosztów produkcyjnych, takich jak mycie, szlifowanie i polerowanie. Pozwala to na redukcję kosztów, a jednocześnie znaczną poprawę wydajności i efektywności obróbki.

Czas publikacji: 17 maja 2024 r.