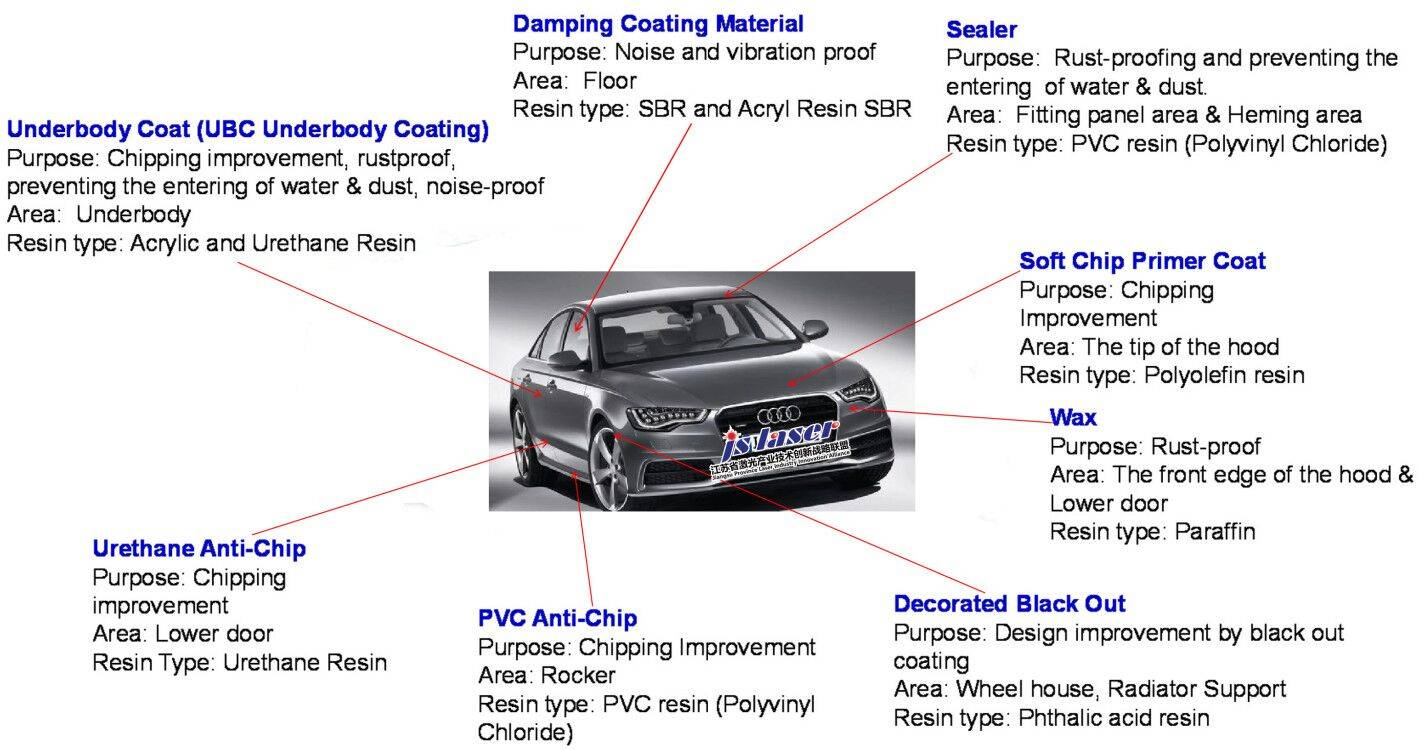

Az autóipari gyártási folyamat során a húzó- vagy hűtő-kenőanyagok és rozsdagátló olajok szennyezhetik az autóipari alkatrészeket, és súlyosan ronthatják a későbbi nagy energiájú illesztési vagy ragasztási folyamatok minőségét.sA hajtáslánc-alkatrészek hegesztési és kötési folyamatai során szigorú minőségi előírásoknak kell megfelelni. Ezért a csatlakozási felületeket alaposan meg kell tisztítani.

Miért látogatnak minket egyre többeneLézertisztítás a hagyományos tisztítás helyettesítésére? Mi a különbség a lézeres és a hagyományos tisztítás között az autóipari alkalmazásokban?

Az autóiparban a régi festéket el kell távolítani a felületről, hogy az új festéket fel lehessen vinni a karosszéria felújítása előtt.

Számos hagyományos autó karosszéria festéktisztítási módszer létezik, főként mechanikai és kémiai módszereket foglalnak magukban. A mechanikus módszerek közé tartozik a nagynyomású vízsugaras festékeltávolítás, a homokfúvás és az acélkefés csiszolás. A kémiai módszerek pedig főként kémiai reagenseket jelentenek a festék eltávolítására. Ezeknek a módszereknek olyan hátrányai vannak, mint a magas költségek, a magas energiafogyasztás, a könnyű szennyeződés és az aljzat felületének könnyű károsodása, és fokozatosan nem felelnek meg a tisztítási módszerek modern, magas környezetvédelmi követelményeinek.

A lézertisztítás gyors, automatizált jellege lehetővé teszi a felületi maradványok alapos eltávolítását, ami erős, üreg- és repedésmentes hegesztéseket és kötéseket eredményez. Ezenkívül a lézertisztítás kíméletes, és a folyamat jelentősen gyorsabb, mint más módszerek, amelyek előnyeit az autóipar is elismeri.

Az ipari területen a fémek vagy más hordozóanyagok védelme érdekében a felületet általában festik a rozsda, az oxidáció és a korrózió megelőzése érdekében. Amikor a festékréteg részben leválik, vagy a felületet más okokból újra kell festeni, az eredeti festékréteget teljesen meg kell tisztítani.

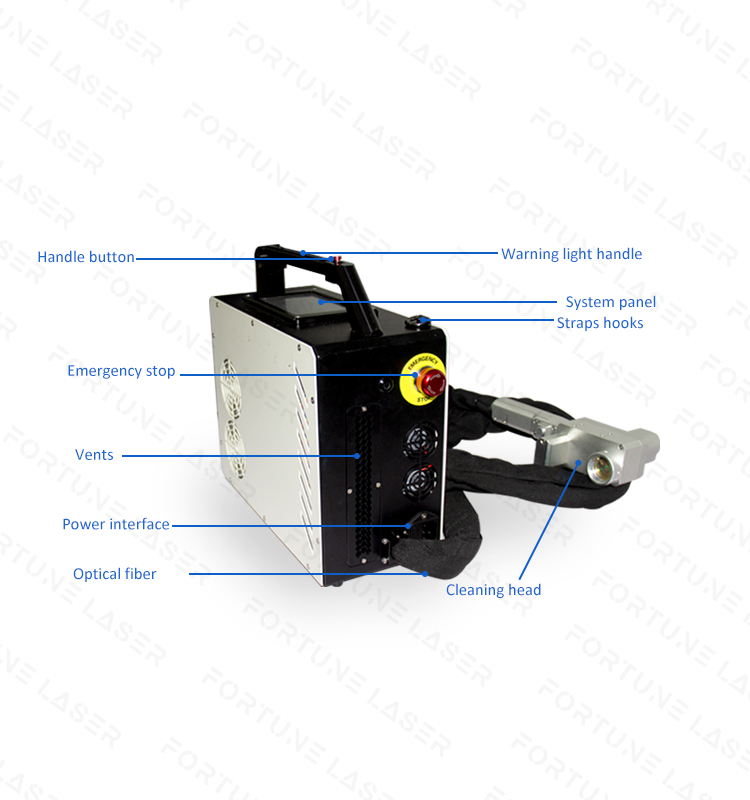

Erre a helyzetre válaszul számos új tisztítási technológia jelent meg, és a lézeres tisztítás, mint az egyik fontos eszköz, fokozatosan megmutatta fölényét. Ennek megfelelően bemutatjuk a tisztítási alkalmazásátlézeres tisztítógép az autóiparban.

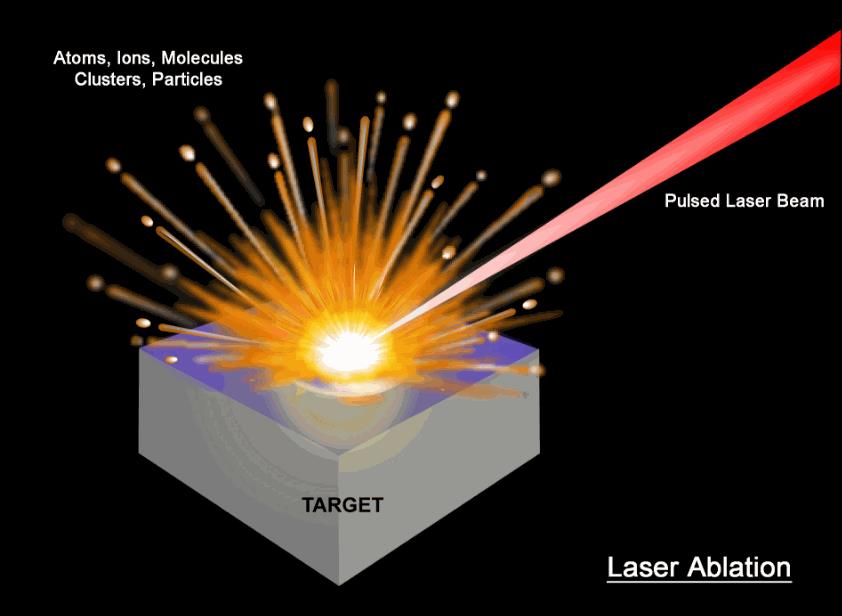

1. Létezik egy viszonylag teljes folyamat a következőkre:festék eltávolítása a felületrőlAz autók és az acéllemezek alapozórétegének eltávolítási folyamata. A lézersugarat optikai szálon továbbítják és folyamatosan pásztázzák, hogy eltávolítsák a festékréteget és az alapozóréteget az acéllemez felületéről, így tiszta felületet hagyva az acéllemez felületén, amely alkalmas újrafestésre vagy további egyéb eljárásokra.

Az autó fékbetétek lézeres tisztítási technológiájának használata tökéletes alternatívája a hagyományos felülettisztításnak. Az autó fékbetétek hagyományos tisztítási folyamata, mint például a homokfúvás, viszonylag kényelmetlen a hátlap tisztításához. Az adaptív lézeres tisztítási technológia automatizált módon tisztíthatja a fékbetét hátlapját a későbbi bevonatolási folyamathoz. A szelektív eltávolítás, az aljzat károsodásának hiánya és a gyors tisztítási sebesség kulcsfontosságú tényezők a lézeres festéktisztításban.

2. Amikor az emberek régi autóit fel kell újítani eredeti szépségük visszaállítása érdekében, vagy régi tárgyaikat újra kell dekorálni, a lézerteljesítmény növekedésével,lézeres tisztítási technológianagy szerepet fog játszani. A mai lézeres tisztítás szinte bármilyen autó régi alkatrészéről képes megtisztítani és eltávolítani a nem kívánt régi felületeket. Például még a krómozott felületi réteg is tökéletesen eltávolítható. Általában a jármű felső, kopott bevonatát teljesen el kell távolítani, mielőtt új festéket felvinnénk. Mivel a festék felső rétegének fizikai és kémiai tulajdonságai eltérnek az alapozóétól, a lézer teljesítménye és frekvenciája úgy is beállítható, hogy csak a festék felső rétegét távolítsa el.

Az autóipari technológia folyamatos innovációjában alkalmazott új hegesztési technikák vagy illesztési eljárások a hegesztett vagy illesztett felületek tökéletes előkezelését igénylik, és jelenleg a lézeres tisztítás száraz, precíz és nem koptató tisztítási kezelést biztosít, míg a hagyományos nedves kémiai tisztítási vagy mechanikus csiszolási kezelési módszerek gyakran nehezen teljesíthetők, és a legtöbb alkatrészt ma már lézerrel tisztítják.

ÉsA lézeres tisztításnak számos előnye vana hagyományos takarításon túl:

1. Automatizált összeszerelő sor: A lézertisztító gép integrálható CNC szerszámgépekkel vagy robotokkal a távvezérlés és a tisztítás megvalósításához, amely megvalósíthatja a berendezések automatizálását, a termékösszeszerelő sor működését és intelligensen működik.

2. Pontos pozicionálás: optikai szálas átvitellel vezesse a lézert a rugalmasság érdekében, és szabályozza a fénypont nagy sebességű mozgását a beépített pásztázó galvanométeren keresztül, ami kényelmes az érintésmentes, nehezen elérhető alkatrészekhez, például speciális alakú alkatrészekhez, lyukakhoz és hornyokhoz, amelyeket a hagyományos tisztítási módszerekkel nehéz elérni. Földi lézeres tisztítás.

3. Nincs sérülés: a rövid távú ütés nem melegíti fel a fémfelületet, és nem károsítja az aljzatot.

4. Jó stabilitás: A lézertisztító gépben használt impulzuslézer hosszú élettartammal rendelkezik, általában akár 100 000 óráig, stabil minőséggel és jó megbízhatósággal.

5. Alacsony karbantartási költség: a lézertisztító gép használata során nem kell fogyóeszközöket fogyasztani, így az üzemeltetési költség alacsony. Később már csak a lencsét kell rendszeresen tisztítani vagy cserélni, így a karbantartási költség alacsony, ami közel karbantartásmentes.

A fentiek a lézeres tisztítógépek tisztítási alkalmazásait és előnyeit ismertetik az autóiparban. A lézeres polírozás, felülettisztítás és bevonat eltávolítás alkalmazása gyorsan bővül. Az alkalmazástól függően a lézer impulzusfrekvenciáját, energiáját és hullámhosszát pontosan meg kell választani a célanyag tisztításához, polírozásához és ablációjához. Ugyanakkor meg kell akadályozni az alapanyag bármilyen károsodását.

Ha többet szeretne megtudni a lézeres tisztításról, vagy megvásárolná az Önnek legmegfelelőbb lézeres tisztítógépet, kérjük, hagyjon üzenetet weboldalunkon, és írjon nekünk közvetlenül!

Közzététel ideje: 2022. szeptember 26.