Neoksidebla ŝtalo estas vaste uzata en diversaj industrioj pro siaj unikaj ecoj kiel korodrezisto kaj formeblo. Kun la progreso de teknologio, laserveldado fariĝis nova veldmetodo, kiu havas multajn avantaĝojn kompare kun tradiciaj veldteknikoj. Tamen, unu el la defioj delasera veldadoestas la deformado de neoksidebla ŝtalo. En ĉi tiu artikolo, ni diskutos kiel eviti deformadon de neoksidebla ŝtalo per lasera veldado kaj profundiĝos en la faktorojn proksime rilatajn al ĝi.

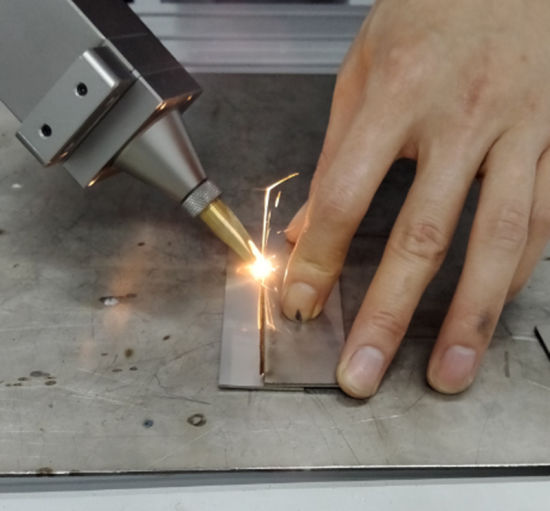

Unue, necesas kompreni kial laserveldado kaŭzas deformadon de rustorezista ŝtalo. Lasera veldado implikas uzi alt-energian laseran radion por fandi kaj kunfandi la surfacojn de du metalpecoj kune. Dum ĉi tiu procezo, rapida varmiĝo kaj malvarmiĝo kaŭzas termikan distordon, kiu kaŭzas deformadon de la veldita areo. Kvankam ĉi tio ŝajnas neevitebla, ekzistas kelkaj paŝoj, kiujn oni povas fari por minimumigi aŭ eĉ elimini distordon.

Unu el la unuaj paŝoj por evitilasera veldadodistordo estas zorgema elekto de taŭgaj laserveldaj parametroj. Faktoroj kiel lasera potenco, veldrapido kaj fokuso de la radio devus esti optimumigitaj por atingi la deziratan veldkvaliton. Per alĝustigo de ĉi tiuj parametroj, varmonenigo povas esti kontrolita kaj termika deformado kaŭzanta distordon povas esti minimumigita. Plie, uzi pulsan reĝimon anstataŭ kontinuan ondan reĝimon helpas redukti la varmo-trafitan zonon kaj postan deformadon.

Alia grava konsidero estas la dezajno de la konektilo mem. La formo, grandeco kaj konfiguracio de la junto povas multe influi la kvanton de deformado, kiu okazas dumlasera veldadoPor minimumigi distordon, oni rekomendas uzi larĝajn veldsuturojn kaj eviti akrajn aŭ akrajn angulojn. Tio distribuas varmon pli egale kaj reduktas koncentriĝojn de termika streso. Krome, la uzo de fileaj veldsuturoj (veldsuturoj kun konkavaj aŭ konveksaj kurbaj formoj) ankaŭ helpas redukti distordon.

Aldone al veldaj parametroj kaj juntodezajno, la elekto de materialdikeco ankaŭ ludas gravan rolon en evitado de distordo. Pli dikaj rustorezistaŝtalaj platoj estas pli emaj al deformado pro sia pli alta varmokondukteco. Por mildigi tion, oni rekomendas uzi pli maldikajn rustorezistaŝtalajn platojn aŭ uzi varmoradiatoron aŭ malvarmigan sistemon dum la lutado. Ĉi tiuj malvarmigaj mekanismoj helpas disipi troan varmon kaj redukti termikajn gradientojn, minimumigante distordon.

Krome, uzi ĝustajn fiksajn kaj fiksajn teknikojn povas signife helpi eviti misprezenton dum laserveldado. La fiksado rilatas al la poziciigado kaj fiksado de la laborpeco dum la veldadprocezo. Estas nepre certigi, ke la laborpeco estas adekvate subtenata kaj vicigita por malhelpi ajnan movadon aŭ misprezenton dum veldado. Fiksado, aliflanke, implikas teni laborpecon en loko uzante speciale dizajnitajn aparatojn aŭ fiksaĵojn. Ĝusta fiksado helpas konservi la deziratan nivelon de vicigo kaj reduktas la eblecon de misprezento.

Fine, postvelda varmotraktado povas esti uzata por malpezigi restan streĉon kaj redukti distordon. Kalcinado, streĉmalpezigo, kaj eĉ simplaj aermalvarmigaj procezoj helpas stabiligi velditajn strukturojn kaj minimumigi distordon. La uzo de specialigita varmotraktada ekipaĵo kaj teknikoj povas provizi la necesan termikan cikladon por certigi, ke veldita rustorezista ŝtalo restas stabila kaj libera de deformado.

Resumante,lasera veldadoofertas multajn avantaĝojn super tradiciaj veldmetodoj rilate al rapideco, precizeco kaj kvalito. Tamen, deformado de rustorezista ŝtalo prezentas defiojn al la lasera veldadprocezo. Misprezentoj en rustorezista ŝtalo povas esti efike pritraktitaj per zorgema elekto kaj optimumigo de veldadparametroj, dezajno de taŭgaj juntokonfiguracioj, konsidero de materiala dikeco, efektivigo de taŭgaj fiksaj kaj fiksaj teknikoj, kaj utiligo de postvelda varmotraktado. Ĉi tiuj mezuroj, kombinitaj kun la enecaj ecoj de rustorezista ŝtalo, kontribuas al altkvalitaj veldsuturoj kun minimuma misprezento.

Se vi volas lerni pli pri lasera veldado, aŭ volas aĉeti la plej bonan laseran veldmaŝinon por vi, bonvolu lasi mesaĝon en nia retejo kaj retpoŝti nin rekte!

Afiŝtempo: 18-a de Julio, 2023