Defnyddir dur di-staen yn helaeth mewn amrywiol ddiwydiannau oherwydd ei briodweddau unigryw fel ymwrthedd i gyrydiad a ffurfiadwyedd. Gyda datblygiad technoleg, mae weldio laser wedi dod yn ddull weldio newydd, sydd â llawer o fanteision o'i gymharu â thechnegau weldio traddodiadol. Fodd bynnag, un o'r heriau oweldio laseryw anffurfiad dur di-staen. Yn yr erthygl hon, byddwn yn trafod sut i osgoi anffurfiad weldio laser dur di-staen ac yn ymchwilio i'r ffactorau sy'n gysylltiedig yn agos ag ef.

Yn gyntaf, mae angen deall pam mae weldio laser yn achosi anffurfiad dur di-staen. Mae weldio laser yn cynnwys defnyddio trawst laser egni uchel i doddi a chyfuno arwynebau dau ddarn o fetel gyda'i gilydd. Yn ystod y broses hon, mae gwresogi ac oeri cyflym yn achosi anffurfiad thermol, sy'n achosi anffurfiad yr ardal weldio. Er bod hyn yn ymddangos yn anochel, mae nifer o gamau y gellir eu cymryd i leihau neu hyd yn oed ddileu'r anffurfiad.

Un o'r camau cyntaf wrth osgoiweldio laserMae ystumio yn ddewis gofalus o baramedrau weldio laser priodol. Dylid optimeiddio ffactorau fel pŵer laser, cyflymder weldio, a ffocws trawst i gyflawni'r ansawdd weldio a ddymunir. Trwy addasu'r paramedrau hyn, gellir rheoli mewnbwn gwres a lleihau'r anffurfiad thermol sy'n achosi ystumio. Yn ogystal, mae defnyddio modd pwls yn hytrach na modd tonnau parhaus yn helpu i leihau'r parth yr effeithir arno gan wres a'r anffurfiad dilynol.

Ystyriaeth bwysig arall yw dyluniad y cysylltydd ei hun. Gall siâp, maint a chyfluniad y cymal effeithio'n fawr ar faint o anffurfiad sy'n digwydd yn ystodweldio laserEr mwyn lleihau'r ystumio, argymhellir defnyddio weldiadau llydan ac osgoi corneli miniog neu finiog. Mae hyn yn dosbarthu gwres yn fwy cyfartal ac yn lleihau crynodiadau straen thermol. Yn ogystal, mae defnyddio weldiadau ffiled (weldiadau â siapiau cromlin ceugrwm neu amgrwm) hefyd yn helpu i leihau'r ystumio.

Yn ogystal â pharamedrau weldio a dyluniad cymalau, mae'r dewis o drwch deunydd hefyd yn chwarae rhan hanfodol wrth osgoi ystumio. Mae dalennau dur di-staen mwy trwchus yn fwy tueddol o anffurfio oherwydd eu dargludedd thermol uwch. I liniaru hyn, argymhellir defnyddio dalennau dur di-staen teneuach neu ddefnyddio sinc gwres neu system oeri yn ystod y broses sodro. Mae'r mecanweithiau oeri hyn yn helpu i wasgaru gwres gormodol a lleihau graddiannau thermol, gan leihau ystumio.

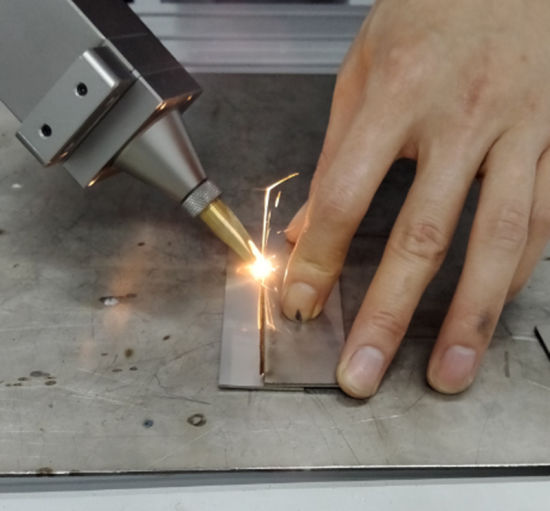

Yn ogystal, gall defnyddio technegau gosod a chlampio priodol helpu'n sylweddol i osgoi ystumio weldio laser. Mae'r gosodiad yn cyfeirio at osod a gosod y darn gwaith yn ystod y broses weldio. Mae'n hanfodol sicrhau bod y darn gwaith wedi'i gefnogi a'i alinio'n ddigonol i atal unrhyw symudiad neu ystofio yn ystod weldio. Mae clampio, ar y llaw arall, yn cynnwys dal darn gwaith yn ei le gan ddefnyddio jigiau neu osodiadau wedi'u cynllunio'n arbennig. Mae clampio priodol yn helpu i gynnal y lefel aliniad a ddymunir ac yn lleihau'r siawns o ystofio.

Yn olaf, gellir defnyddio triniaeth wres ar ôl weldio i leddfu straen gweddilliol a lleihau ystumio. Mae anelio, lleddfu straen, a hyd yn oed prosesau oeri aer syml yn helpu i sefydlogi strwythurau wedi'u weldio a lleihau ystumio. Gall defnyddio offer a thechnegau trin gwres arbenigol ddarparu'r cylchred thermol angenrheidiol i sicrhau bod dur di-staen wedi'i weldio yn parhau i fod yn sefydlog ac yn rhydd o anffurfiad.

I grynhoi,weldio laseryn cynnig nifer o fanteision dros ddulliau weldio traddodiadol o ran cyflymder, cywirdeb ac ansawdd. Fodd bynnag, mae anffurfiad dur di-staen yn peri heriau i'r broses weldio laser. Gellir ymdrin ag anffurfiadau weldio laser dur di-staen yn effeithiol trwy ddewis ac optimeiddio paramedrau weldio yn ofalus, dylunio cyfluniadau cymal priodol, ystyried trwch deunydd, gweithredu technegau gosod a chlampio priodol, a defnyddio triniaeth wres ar ôl weldio. Mae'r mesurau hyn, ynghyd â phriodweddau cynhenid dur di-staen, yn cyfrannu at weldiadau o ansawdd uchel gyda'r anffurfiad lleiaf posibl.

Os ydych chi eisiau dysgu mwy am weldio laser, neu os ydych chi eisiau prynu'r peiriant weldio laser gorau i chi, gadewch neges ar ein gwefan ac anfonwch e-bost atom yn uniongyrchol!

Amser postio: Gorff-18-2023