Nerezová ocel se široce používá v různých průmyslových odvětvích díky svým jedinečným vlastnostem, jako je odolnost proti korozi a tvárnost. S pokrokem technologií se laserové svařování stalo novou metodou svařování, která má oproti tradičním svařovacím technikám mnoho výhod. Jednou z výzev však jelaserové svařováníje deformace nerezové oceli. V tomto článku se budeme zabývat tím, jak se vyhnout deformaci nerezové oceli při laserovém svařování a ponoříme se do faktorů, které s ní úzce souvisejí.

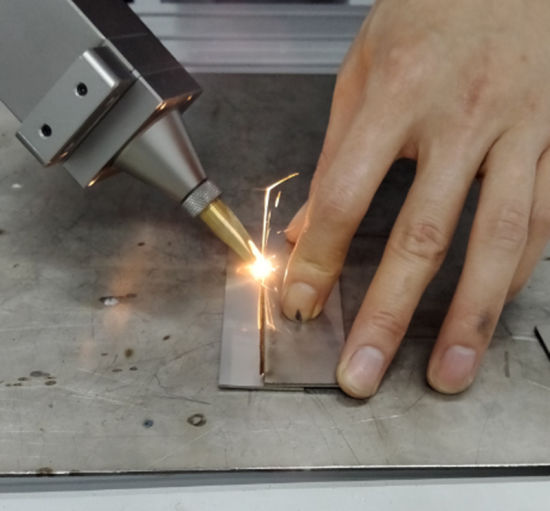

Nejprve je nutné pochopit, proč laserové svařování způsobuje deformaci nerezové oceli. Laserové svařování zahrnuje použití vysokoenergetického laserového paprsku k roztavení a spojení povrchů dvou kusů kovu dohromady. Během tohoto procesu rychlé zahřívání a ochlazování způsobuje tepelnou deformaci, která způsobuje deformaci svařované oblasti. I když se to zdá nevyhnutelné, existuje řada kroků, které lze podniknout k minimalizaci nebo dokonce odstranění deformace.

Jeden z prvních kroků k zamezenílaserové svařováníKvůli deformaci je třeba pečlivě vybrat vhodné parametry laserového svařování. Pro dosažení požadované kvality svaru by měly být optimalizovány faktory, jako je výkon laseru, rychlost svařování a zaostření paprsku. Úpravou těchto parametrů lze regulovat tepelný příkon a minimalizovat tepelnou deformaci způsobující deformaci. Použití pulzního režimu namísto režimu kontinuální vlny navíc pomáhá zmenšit tepelně ovlivněnou zónu a následnou deformaci.

Dalším důležitým faktorem je konstrukce samotného konektoru. Tvar, velikost a konfigurace spoje mohou výrazně ovlivnit míru deformace, ke které dochází běhemlaserové svařováníPro minimalizaci deformace se doporučuje používat široké svary a vyhýbat se ostrým nebo ostrým rohům. Tím se teplo rozloží rovnoměrněji a sníží se koncentrace tepelného namáhání. Použití koutových svarů (svarů s konkávními nebo konvexními tvary křivek) navíc pomáhá snížit deformaci.

Kromě parametrů svařování a konstrukce spoje hraje klíčovou roli v zamezení deformace také volba tloušťky materiálu. Silnější plechy z nerezové oceli jsou náchylnější k deformaci kvůli své vyšší tepelné vodivosti. Pro zmírnění tohoto jevu se doporučuje používat tenčí plechy z nerezové oceli nebo během procesu pájení použít chladič či chladicí systém. Tyto chladicí mechanismy pomáhají odvádět přebytečné teplo a snižovat teplotní gradienty, čímž minimalizují deformaci.

Použití správných technik upevnění a upínání může navíc významně pomoci předejít deformaci při laserovém svařování. Upevnění se vztahuje k umístění a upevnění obrobku během svařovacího procesu. Je nezbytné zajistit, aby byl obrobek dostatečně podepřen a vyrovnán, aby se zabránilo jakémukoli pohybu nebo deformaci během svařování. Upínání na druhou stranu zahrnuje držení obrobku na místě pomocí speciálně navržených přípravků nebo upínacích přípravků. Správné upínání pomáhá udržovat požadovanou úroveň vyrovnání a snižuje riziko deformace.

Konečně lze k uvolnění zbytkového napětí a snížení deformace použít tepelné zpracování po svařování. Žíhání, uvolnění napětí a dokonce i jednoduché procesy chlazení vzduchem pomáhají stabilizovat svařované konstrukce a minimalizovat deformaci. Použití specializovaného zařízení a technik tepelného zpracování může zajistit nezbytné tepelné cykly, které zajistí, že svařovaná nerezová ocel zůstane stabilní a bez deformací.

Stručně řečeno,laserové svařovánínabízí oproti tradičním metodám svařování řadu výhod, pokud jde o rychlost, přesnost a kvalitu. Deformace nerezové oceli však představuje pro proces laserového svařování výzvy. Deformace při laserovém svařování nerezové oceli lze účinně řešit pečlivým výběrem a optimalizací svařovacích parametrů, návrhem vhodných konfigurací spojů, zohledněním tloušťky materiálu, implementací vhodných technik fixace a upínání a využitím tepelného zpracování po svařování. Tato opatření v kombinaci s inherentními vlastnostmi nerezové oceli přispívají k vysoce kvalitním svarům s minimální deformací.

Pokud se chcete dozvědět více o laserovém svařování nebo si chcete koupit ten nejlepší laserový svářecí stroj pro vás, zanechte prosím zprávu na našich webových stránkách a napište nám přímo e-mail!

Čas zveřejnění: 18. července 2023