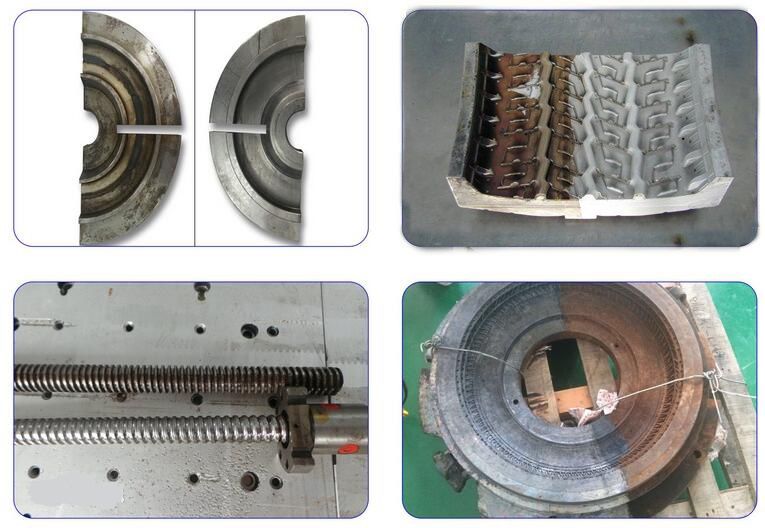

توجد ملايين من قوالب التشكيل في مختلف البلدان. ولكل منتج صناعي أنماط متعددة تتطلب قوالب مختلفة. ونظرًا لأن القوالب غالبًا ما تلامس مواد خام ذات درجات حرارة عالية أو تتعرض لإجهاد شد أثناء عملية التشكيل، فإن الأوساخ تتراكم بسهولة على سطحها. وإذا لم يتم تنظيفها في الوقت المناسب، فسيؤدي ذلك إلى تلف سطح القالب، وبالتالي ستظهر عيوب في المنتجات اللاحقة. في الوقت الحالي، يمكن للتنظيف بالليزر تنظيف الأسطح المستوية والمنحنية والثقوب والفجوات بكفاءة.آلات تنظيف الليزر المحمولة باليديمكن استخدامها لتنظيف البقايا الموجودة على سطح العفن، وقد يكون وقت التنظيف عُشر وقت التنظيف التقليدي فقط.

لماذا يمكن استخدام الليزر للتنظيف؟ ولماذا لا يتسبب في تلف الجسم المراد تنظيفه؟

لنبدأ بفهم طبيعة الليزر. ببساطة، لا يختلف الليزر عن الضوء (المرئي وغير المرئي) المحيط بنا، إلا أنه يستخدم الرنانات لتجميع الضوء في اتجاه واحد، ويتميز بأطوال موجية وتنسيق أبسط، ما يجعله أكثر كفاءة. لذا، نظرياً، يمكن استخدام جميع أطوال موجات الضوء لتكوين الليزر، ولكن عملياً، لا توجد أوساط كثيرة يمكن إثارتها، وبالتالي فإن مصادر ضوء الليزر القادرة على توليد ضوء مستقر ومناسب للإنتاج الصناعي محدودة للغاية.

عند الحديث عن القوالب، يسهل على الكثيرين فهمها، بدءًا من القوالب الصغيرة لصنع قوالب الكيك، وصولًا إلى القوالب الكبيرة لمختلف المنتجات الصناعية. فهي بمثابة الحامل والدعامة لإنتاج المنتجات الصناعية على نطاق واسع.

في الاستخدام الفعلي، يواجه القالب أيضاً بعض المشاكل التي تحتاج إلى حل. وأهم هذه المشاكل هي...تنظيف بقايا العفنحتى الآن، لا يوجد حلٌّ مُرضٍ. تُستخدم بعض القوالب المعدنية لتشكيل المواد المنصهرة الساخنة ذات درجة الحرارة العالية، وكذلك لصبّ بعض المعادن. بعد اكتمال المنتج وإخراجه، غالبًا ما تبقى بعض المواد الخام في القالب، مما يؤثر سلبًا على استمرارية إنتاج المنتج التالي، وقد يتطلب الأمر توقفًا مؤقتًا لتنظيف القالب يدويًا، ما يُؤدي إلى ضياع الوقت والجهد.

مع تقدم خطة الإنتاج، ستتراكم جميع أنواع بقع الزيت حول القالب، مما لا يضر بعمر القالب فحسب، بل يؤثر أيضًا بشكل كبير على نسبة المنتجات النهائية المطابقة للمواصفات. لذلك، من الضروريقم بإزالة الزيت والغراءإن تنظيف القالب يخدم الإنتاج بشكل أفضل، ولا يمكن الحصول على منتجات لامعة وخالية من الزيوت بدون دعم القالب.

تقنية التنظيف بالليزرتُعدّ هذه التقنية حلقة وصل مهمة في الإنتاج الصناعي ومجالات أخرى، إذ تُحدث ثورة في تقنيات تنظيف القوالب التقليدية، مثل التنظيف الكيميائي، والطحن الميكانيكي، والتنظيف بالثلج الجاف، والتنظيف بالموجات فوق الصوتية. وهي تقنية حديثة لتنظيف القوالب شهدت تطوراً سريعاً في السنوات الأخيرة.

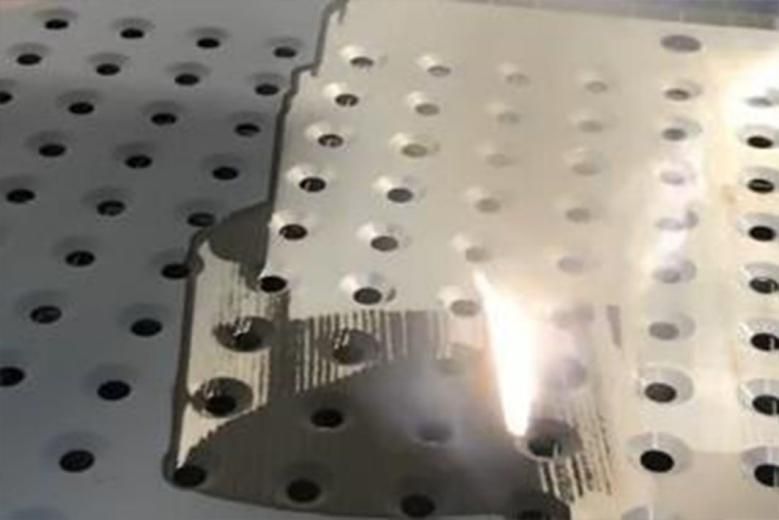

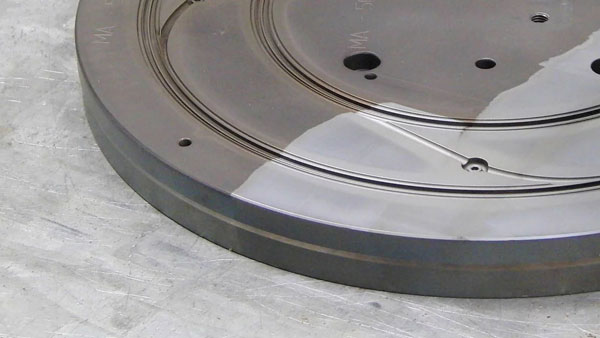

تنظيف القوالب بالليزريُمكن للجهاز إزالة طبقة المادة اللاصقة والزيوت وغيرها من المواد العالقة على سطح القالب بسرعة. بالنسبة للعينات غير المستوية، يُمكن تنظيف أي جزء يُسلط عليه الليزر، مما يُسهل عملية التنظيف. يُمكن لآلة التنظيف بالليزر إزالة المواد العالقة بفعالية من قوالب متنوعة مثل المطاط والسيليكون والبولي يوريثان وغيرها. الجهاز سهل التشغيل، ولا يُلحق أي ضرر بالقالب، كما يُمكن مضاعفة كفاءة التنظيف.

تنقسم طرق التنظيف بالليزر إلى أربعة أنواع:

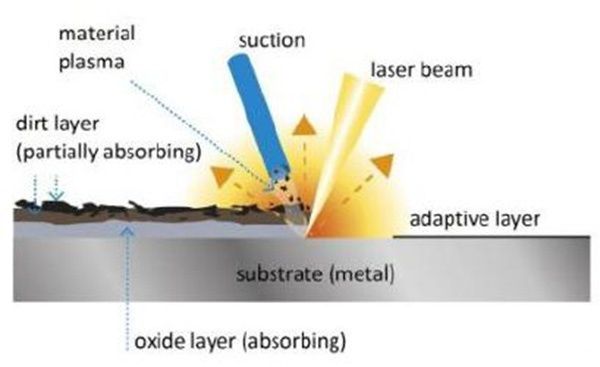

1. طريقة التنظيف الجاف بالليزر: أي التطهير عن طريق الإشعاع المباشر لليزر النبضي؛

2. طريقة الليزر + الغشاء السائل: أي، يتم أولاً ترسيب طبقة من الغشاء السائل على سطح الركيزة، ثم تطهيرها باستخدام إشعاع الليزر؛ فعند تسليط الليزر على الغشاء السائل، يسخن الغشاء بسرعة، مما يؤدي إلى تبخره بشكل انفجاري. تتفكك الأوساخ وتنتشر بعيدًا عن سطح الجسم المعالج بفعل الموجة الصدمية، محققةً بذلك هدف التطهير.

3. طريقة الليزر + الغاز الخامل: أي أنه عند تسليط شعاع الليزر، يتم نفخ الغاز الخامل إلى سطح الركيزة. وعندما تتم إزالة الأوساخ من السطح، يتم نفخها من السطح بواسطة الغاز على الفور لتجنب إعادة التلوث وأكسدة السطح؛

٤. استخدم الليزر لإزالة الأوساخ، ثم استخدم طريقة التنظيف الكيميائية غير المسببة للتآكل. في الوقت الراهن، ونظرًا لتطور الصناعات التحويلية المتقدمة والتحسين المستمر لمتطلبات حماية البيئة، فإن تقنيات التنظيف التقليدية (الطرق الكيميائية، وطرق الطحن الميكانيكي) لا تزال بعيدة عن تلبية احتياجات الإنتاج الصناعي، كما أن تخلف تقنيات التنظيف يعيق الإنتاج والتشغيل الطبيعيين لبعض الصناعات الهامة.

لذلك، تتمتع تقنية التنظيف بالليزر، باعتبارها نموذجاً للتصنيع الأخضر والفعال، بنطاق سوقي واسع في ظل التطور السريع للتصنيع الراقي.

التنظيف بالليزركما أن للقوالب العديد من المزايا الفريدة: فهي تُحسّن النظافة؛ ودورة التنظيف قصيرة؛ وتكلفة التشغيل منخفضة، والعملية مؤتمتة؛ ويمكنها الوصول إلى الموضع المحدد بسرعة وفعالية؛ وتحل محل عملية التنظيف التقليدية.

إذا كنت ترغب في معرفة المزيد عن التنظيف بالليزر، أو ترغب في شراء أفضل جهاز تنظيف بالليزر يناسبك، يرجى ترك رسالة على موقعنا الإلكتروني وإرسال بريد إلكتروني إلينا مباشرة!

تاريخ النشر: 10 نوفمبر 2022