Виробники завжди прагнуть створювати міцніші, довговічніші та надійніші продукти, як і в автомобільній та аерокосмічній галузях. У цьому прагненні вони часто модернізують та замінюють матеріальні системи на металеві сплави з меншою щільністю, кращою термостійкістю та корозійною стійкістю. Це дає виробникам кращі позиції на ринку.

Власне, це лише половина історії.

Ще більшою стратегічною перевагою є кількісна впевненість у міцності, довговічності та надійності продукту.

Заміна старих матеріалів на міцніші може бути гарним початком, але вона також вимагає більш просунутих виробничих процесів, які залежать від чистішого та ефективнішого очищення поверхні для створення міцних конструкцій. Метали, такі як алюмінієві сплави, та сучасні матеріали, такі як вуглецево-волокнисті полімерні композити, що часто використовуються в автомобільній та аерокосмічній промисловості, потребують склеювання для зменшення ваги – коли використовуються кріплення, вага додається до конструкції – та для створення надійніших з'єднань.

Традиційні методи обробки алюмінію включають піскоструминну обробку, протирання розчинником, а потім шліфування (за допомогою чистячої губки) або анодування. Клейове склеювання відкриває шлях до більш автоматизованих процесів, для яких традиційні покриття несумісні.

Анодування частіше зустрічається в аерокосмічній галузі, де ця дорожча та ретельніша підготовка використовується для виконання суворих вимог. Притаманна різноманітність методів піскоструминної обробки та ручного стирання чітко показує, що потрібен більш контрольований процес.

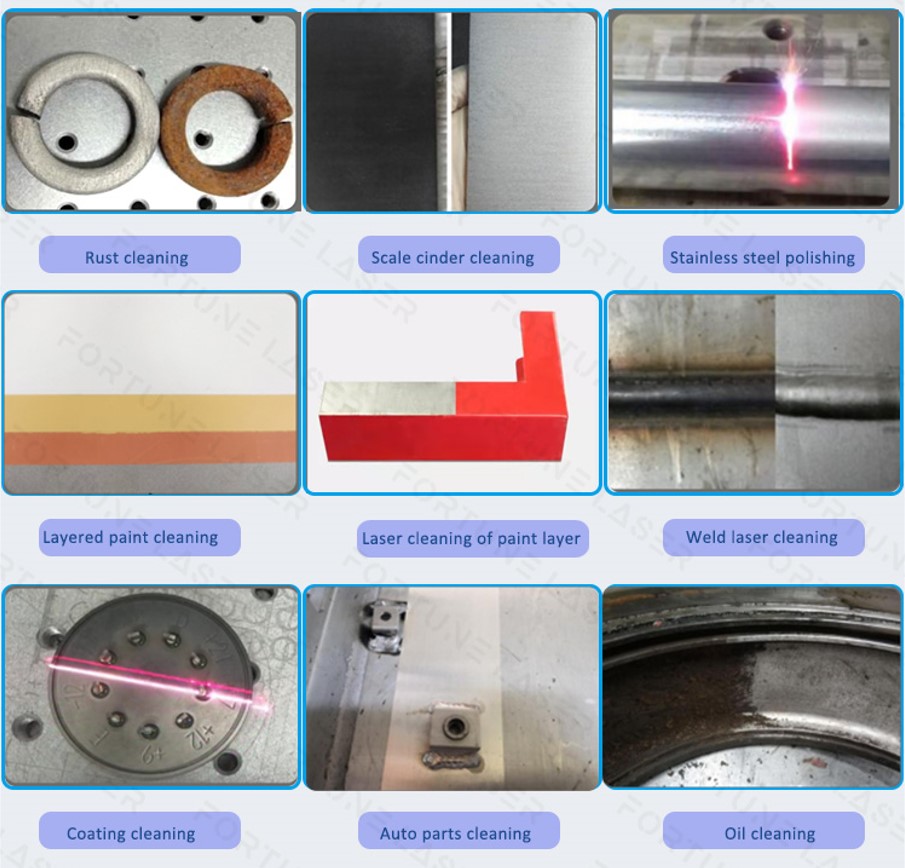

Лазерне очищення або лазерна абляція заповнює цю прогалину в процесі, будучи більш точним, екологічно чистим, автоматизованим та ефективним методом обробки металевих та композитних поверхонь для очищення. Типи забруднень, що знаходяться на поверхні цих матеріалів, легко видаляються за допомогою лазерної обробки.

Оскільки лазерне очищення настільки потужне, вкрай важливо точно знати, як воно впливає на вашу поверхню. Різницю між належним чином обробленою поверхнею та недостатньо або надмірно обробленою поверхнею може бути надзвичайно важко оцінити. Завдяки технології кількісної перевірки процесу, такій же чутливій і точній, як і сам лазерний процес, виробники можуть бути впевнені, що їхні металеві та композитні поверхні повністю готові до склеювання.

Наступний лазер Fortune надасть вам детальне ознайомлення з причинами вибору лазерного очищення.

1 –Що таке лазерне очищення?

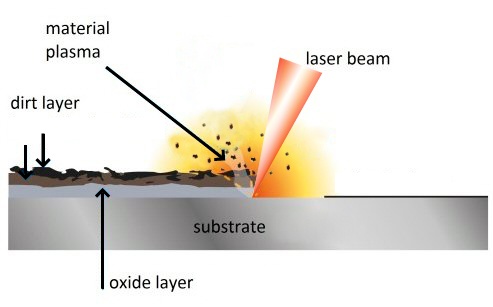

Лазерна обробка – це надзвичайно точний метод термічного очищення, який працює шляхом видалення (абляції) крихітних частинок поверхні матеріалу за допомогою сфокусованого, часто імпульсного лазерного променя. Лазер опромінює поверхню для видалення атомів і може бути використаний для свердління надзвичайно малих, глибоких отворів у дуже твердих матеріалах, створюючи тонкі плівки або наночастинки на поверхні.

Цей процес очищення поверхні є настільки ефективним завдяки своїй здатності впливати на такі тонкі шари забруднень та залишків. Алюмінієві поверхні містять оксиди та мастильні олії, які шкідливо впливають на адгезійне з'єднання, а композитні матеріали часто містять залишки засобів для видалення форм та інші силіконові забруднення, які не можуть утворювати міцні хімічні зв'язки з клеями.

Коли клей наноситься на поверхню з одним із цих залишків, він намагатиметься хімічно прилипнути до олій та силікону у верхніх кількох молекулярних шарах матеріалу. Ці зв'язки надзвичайно слабкі та неминуче руйнуються або під час випробувань на продуктивність, або під час використання продукту. Коли з'єднання розриваються в точці, де поверхня та клей або покриття стикаються, це називається міжфазним руйнуванням. Когезійне руйнування під час випробувань на зсув унахлест – це коли розрив відбувається всередині самого клею. Це свідчить про дуже міцний зв'язок та зібрану конструкцію, яка є стійкою та довговічною.

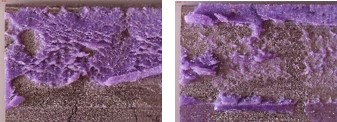

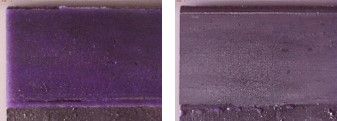

Когезійне руйнування цих композитних зразків, оброблених лазером, показує клей з обох боків склеюваних матеріалів.

Міжфазне руйнування цих композитних зразків, які не були оброблені, показує, що клей прилип лише до однієї сторони та повністю відійшов від іншої.

Коли у вас є когезійне руйнування, у вас є міжфазний зв'язок, який не руйнується просто так. Обробка поверхні спрямована на модифікацію поверхні для видалення забруднень та створення або розкриття поверхні, яка зможе хімічно з'єднуватися з клеєм для міцних та надійних з'єднань.

2- Як дізнатися, чи готова ваша оброблена лазером поверхня до адгезії

Вимірювання кута змочування, як-от згадані в статті IJAA, що використовуються для розуміння деградації обробок з часом, є надзвичайно хорошим способом моніторингу та перевірки процесів лазерного очищення.

Вимірювання кута змочування чутливе до молекулярних змін, що відбуваються на поверхні, що обробляється лазером. Крапля рідини, розміщена на поверхні, буде підніматися або опускатися в точній залежності від кількості мікроскопічного забруднення на поверхні. Вимірювання кута змочування є невпинним показником адгезії та може забезпечити ясність та видимість того, наскільки сила обробки відповідає потребам очищення матеріалів.

Вимірювання кута змочування чудово корелюють зі змінами рівнів забруднюючих речовин, виявленими за допомогою спектроскопічних методів. Більшість точних вимірювань забруднюючих речовин на поверхнях проводяться за допомогою обладнання, яке виробники не можуть придбати, і яке все одно не можна використовувати на реальних деталях, що фактично виготовляються.

Вимірювання кута контакту можна виконувати безпосередньо до та після обробки на виробничій лінії за допомогоюручнийабоавтоматизовані інструменти вимірюванняТак само, як лазерне очищення замінює застарілі методи підготовки поверхні через потреби автоматизації великосерійного високоточного виробництва, вимірювання кута контакту також робить застарілими суб'єктивні та неточні тести якості поверхні, такі як чорнила Dyne та тести на водорозрив.

Випробування на міцність досліджують лише зразок матеріалів, що оброблюються, збільшуючи рівень браку та не даючи жодних уявлень про те, як створити міцніший зв'язок. Кути контакту, якщо їх використовувати по всій виробничій лінії, можуть точно вказати, де процес потребує коригування, і можуть дати уявлення про те, що потрібно коригувати і в якій мірі.

3- Чому варто використовувати лазерне очищення?

Було проведено багато чудових досліджень щодо того, як лазерна обробка поверхні покращує адгезію. Наприклад,стаття, опублікована в журналі «Journal of Adhesion»дослідили, наскільки лазерне очищення підвищує міцність суглобів порівняно з традиційними методами.

«Експериментальні результати показують, що попередня адгезійна лазерна обробка поверхні значно покращила міцність на зсув зразків алюмінію, з'єднаних модифікованою епоксидною смолою, порівняно з необробленими та анодованими підкладками. Найкращі результати були отримані з енергією лазера близько 0,2 Дж/імпульс/см2, де міцність на зсув в одному шарі покращилася на 600-700% порівняно з необробленим алюмінієвим сплавом та на 40% порівняно з попередньою обробкою хромовою кислотою анодуванням».

Характер руйнування змінювався з адгезійного на когезійний зі збільшенням кількості лазерних імпульсів під час обробки. Останнє явище корелювало зі змінами морфології, виявленими за допомогою електронної мікроскопії, та хімічною модифікацією, як показано за допомогою Оже-спектроскопії та інфрачервоної спектроскопії.

Ще один цікавий ефект лазерної абляції – це її здатність створювати поверхню, яка не руйнується з часом.

Лазер Фортунивиконав чудову роботу, досліджуючи, як лазерне очищення взаємодіє з поверхнями деякими дивовижними способами. Лазерна обробка алюмінію створює на поверхні крихітні кратери, які плавляться і майже одночасно тверднуть, утворюючи мікрокристалічний шар на поверхні, який є ще більш стійким до корозії, ніж сам алюміній.

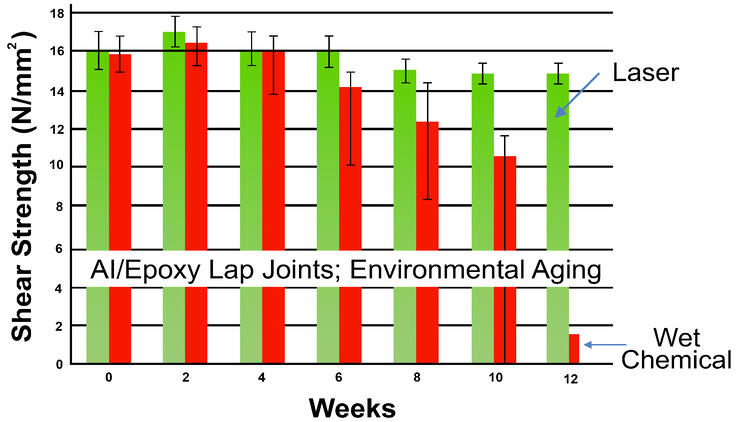

Дивлячись на діаграму нижче, видно різницю між міцністю на зсув з'єднання з використанням алюмінію, обробленого лазером, та алюмінію, обробленого хімічно. З часом, оскільки поверхні піддаються впливу вологого середовища, здатність хімічно обробленої поверхні до хорошого з'єднання значно знижується, оскільки волога починає кородувати поверхню, тоді як оброблена лазером поверхня зберігає свою стійкість до корозії після тижнів впливу.

Час публікації: 12 серпня 2022 р.