මල නොබැඳෙන වානේ විඛාදන ප්රතිරෝධය සහ හැඩගැස්වීමේ හැකියාව වැනි අද්විතීය ගුණාංග නිසා විවිධ කර්මාන්තවල බහුලව භාවිතා වේ. තාක්ෂණයේ දියුණුවත් සමඟ ලේසර් වෑල්ඩින් නව වෙල්ඩින් ක්රමයක් බවට පත්ව ඇති අතර එය සාම්ප්රදායික වෙල්ඩින් ශිල්පීය ක්රම හා සසඳන විට බොහෝ වාසි ඇත. කෙසේ වෙතත්, එක් අභියෝගයක් වන්නේලේසර් වෙල්ඩින්මල නොබැඳෙන වානේ විරූපණයයි. මෙම ලිපියෙන් අපි මල නොබැඳෙන වානේ ලේසර් වෙල්ඩින් විරූපණය වළක්වා ගන්නේ කෙසේද යන්න සාකච්ඡා කර එයට සමීපව සම්බන්ධ සාධක පිළිබඳව සොයා බලමු.

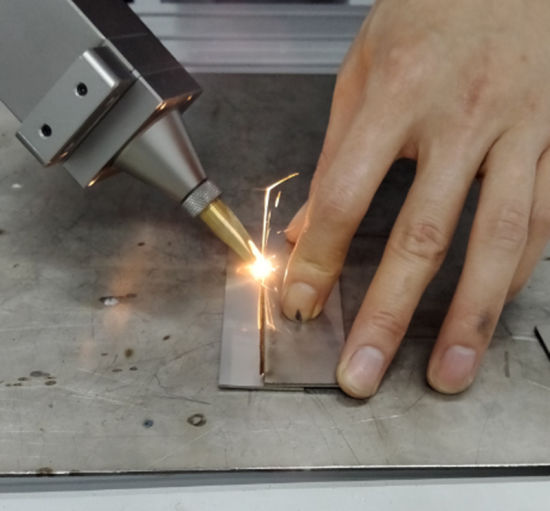

පළමුව, ලේසර් වෑල්ඩින් කිරීම මල නොබැඳෙන වානේ විරූපණයට හේතු වන්නේ මන්දැයි තේරුම් ගැනීම අවශ්ය වේ. ලේසර් වෑල්ඩින් කිරීම යනු ලෝහ කැබලි දෙකක මතුපිට උණු කර එකට විලයනය කිරීම සඳහා අධි ශක්ති ලේසර් කදම්භයක් භාවිතා කිරීමයි. මෙම ක්රියාවලිය අතරතුර, වේගවත් උණුසුම සහ සිසිලනය තාප විකෘතියට හේතු වන අතර එමඟින් වෑල්ඩින් කරන ලද ප්රදේශය විරූපණයට හේතු වේ. මෙය නොවැළැක්විය හැකි බව පෙනුනද, විකෘති කිරීම අවම කිරීමට හෝ ඉවත් කිරීමට පවා ගත හැකි පියවර ගණනාවක් තිබේ.

වළක්වා ගැනීමේ පළමු පියවරවලින් එකක්ලේසර් වෙල්ඩින්විකෘති කිරීම යනු සුදුසු ලේසර් වෙල්ඩින් පරාමිතීන් ප්රවේශමෙන් තෝරා ගැනීමයි. අපේක්ෂිත වෑල්ඩින් ගුණාත්මකභාවය ලබා ගැනීම සඳහා ලේසර් බලය, වෙල්ඩින් වේගය සහ කදම්භ නාභිගත කිරීම වැනි සාධක ප්රශස්තිකරණය කළ යුතුය. මෙම පරාමිතීන් සකස් කිරීමෙන්, තාප ආදානය පාලනය කළ හැකි අතර විකෘති වීමට හේතු වන තාප විරූපණය අවම කළ හැකිය. අතිරේකව, අඛණ්ඩ තරංග මාදිලිය වෙනුවට ස්පන්දන මාදිලිය භාවිතා කිරීම තාප බලපෑමට ලක් වූ කලාපය සහ පසුව විරූපණය අඩු කිරීමට උපකාරී වේ.

තවත් වැදගත් කරුණක් වන්නේ සම්බන්ධකයේ සැලසුමයි. සන්ධියේ හැඩය, ප්රමාණය සහ වින්යාසය, සම්බන්ධතාවය අතරතුර සිදුවන විරූපණ ප්රමාණයට බෙහෙවින් බලපෑ හැකිය.ලේසර් වෙල්ඩින්. විකෘති වීම අවම කිරීම සඳහා, පුළුල් වෑල්ඩින් භාවිතා කිරීම සහ තියුණු හෝ තියුණු කොන් වළක්වා ගැනීම නිර්දේශ කෙරේ. මෙය තාපය වඩාත් ඒකාකාරව බෙදා හරින අතර තාප ආතති සාන්ද්රණය අඩු කරයි. අතිරේකව, ෆිලට් වෑල්ඩින් (අවතල හෝ උත්තල වක්ර හැඩතල සහිත වෑල්ඩින්) භාවිතය ද විකෘති වීම අඩු කිරීමට උපකාරී වේ.

වෙල්ඩින් පරාමිතීන් සහ සන්ධි නිර්මාණයට අමතරව, ද්රව්ය ඝණකම තෝරා ගැනීම ද විකෘති වීම වළක්වා ගැනීම සඳහා තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. ඝනකම වැඩි මල නොබැඳෙන වානේ තහඩු ඒවායේ ඉහළ තාප සන්නායකතාවය නිසා විරූපණයට වැඩි ප්රවණතාවක් දක්වයි. මෙය අවම කිරීම සඳහා, පෑස්සුම් ක්රියාවලියේදී තුනී මල නොබැඳෙන වානේ තහඩු භාවිතා කිරීම හෝ තාප සින්ක් හෝ සිසිලන පද්ධතියක් භාවිතා කිරීම රෙකමදාරු කරනු ලැබේ. මෙම සිසිලන යාන්ත්රණයන් අතිරික්ත තාපය විසුරුවා හැරීමට සහ තාප අනුක්රමණ අඩු කිරීමට උපකාරී වන අතර, විකෘති වීම අවම කරයි.

මීට අමතරව, නිසි සවි කිරීම් සහ කලම්ප ශිල්පීය ක්රම භාවිතා කිරීමෙන් ලේසර් වෙල්ඩින් විකෘති වීම වළක්වා ගත හැකිය. සවිකිරීම යනු වෙල්ඩින් ක්රියාවලියේදී වැඩ කොටස ස්ථානගත කිරීම සහ සවි කිරීම ය. වෑල්ඩින් කිරීමේදී කිසියම් චලනයක් හෝ විකෘති වීමක් වැළැක්වීම සඳහා වැඩ කොටස ප්රමාණවත් ලෙස ආධාරක කර පෙළගස්වා ඇති බව සහතික කිරීම අත්යවශ්ය වේ. අනෙක් අතට, කලම්ප කිරීම යනු විශේෂයෙන් නිර්මාණය කරන ලද ජිග් හෝ සවිකිරීම් භාවිතයෙන් වැඩ කොටස නිසි ලෙස රඳවා තබා ගැනීමයි. නිසි කලම්ප කිරීම අපේක්ෂිත මට්ටමේ පෙළගැස්ම පවත්වා ගැනීමට උපකාරී වන අතර විකෘති වීමේ අවස්ථාව අඩු කරයි.

අවසාන වශයෙන්, අවශේෂ ආතතිය සමනය කිරීමට සහ විකෘති කිරීම අඩු කිරීමට පශ්චාත්-වෑල්ඩින් තාප පිරියම් කිරීම භාවිතා කළ හැකිය. ඇනීලිං, ආතතිය සමනය කිරීම සහ සරල වායු සිසිලන ක්රියාවලීන් පවා වෑල්ඩින් කරන ලද ව්යුහයන් ස්ථාවර කිරීමට සහ විකෘති කිරීම අවම කිරීමට උපකාරී වේ. විශේෂිත තාප පිරියම් කිරීමේ උපකරණ සහ ශිල්පීය ක්රම භාවිතා කිරීමෙන් වෑල්ඩින් කරන ලද මල නොබැඳෙන වානේ ස්ථායීව සහ විරූපණයෙන් තොර බව සහතික කිරීම සඳහා අවශ්ය තාප චක්රය සැපයිය හැකිය.

සාරාංශයකින්,ලේසර් වෙල්ඩින්සාම්ප්රදායික වෙල්ඩින් ක්රමවලට වඩා වේගය, නිරවද්යතාවය සහ ගුණාත්මකභාවය අනුව බොහෝ වාසි ලබා දෙයි. කෙසේ වෙතත්, මල නොබැඳෙන වානේ විරූපණය ලේසර් වෙල්ඩින් ක්රියාවලියට අභියෝග ඇති කරයි. වෙල්ඩින් පරාමිතීන් ප්රවේශමෙන් තෝරා ගැනීම සහ ප්රශස්තිකරණය කිරීම, සුදුසු සන්ධි වින්යාසයන් සැලසුම් කිරීම, ද්රව්ය ඝණකම සලකා බැලීම, සුදුසු සවි කිරීම් සහ කලම්ප ශිල්පීය ක්රම ක්රියාත්මක කිරීම සහ පශ්චාත්-වෙල්ඩ් තාප පිරියම් කිරීම භාවිතා කිරීම මගින් මල නොබැඳෙන වානේ ලේසර් වෙල්ඩින් විකෘති කිරීම් ඵලදායී ලෙස හැසිරවිය හැකිය. මල නොබැඳෙන වානේවල ආවේණික ගුණාංග සමඟ ඒකාබද්ධව මෙම පියවර අවම විකෘති කිරීම් සහිත උසස් තත්ත්වයේ වෑල්ඩින් සඳහා දායක වේ.

ඔබට ලේසර් වෙල්ඩින් ගැන වැඩි විස්තර දැන ගැනීමට අවශ්ය නම්, හෝ ඔබට හොඳම ලේසර් වෙල්ඩින් යන්ත්රය මිලදී ගැනීමට අවශ්ය නම්, කරුණාකර අපගේ වෙබ් අඩවියට පණිවිඩයක් තබා අපට කෙලින්ම විද්යුත් තැපැල් කරන්න!

පළ කිරීමේ කාලය: ජූලි-18-2023