Производители постоянно стремятся создавать более прочные, долговечные и надежные изделия, особенно в автомобильной и аэрокосмической отраслях. В этом стремлении они часто модернизируют и заменяют материальные системы на сплавы с меньшей плотностью, лучшей термостойкостью и коррозионной стойкостью. Это позволяет производителям укрепить свои позиции на рынке.

На самом деле, это только половина истории.

Ещё более весомым стратегическим преимуществом является измеримая уверенность в прочности, долговечности и надёжности продукта.

Замена старых материалов на более прочные может стать хорошим началом, но это также требует более совершенных производственных процессов, основанных на более чистой и эффективной очистке поверхности для создания прочных конструкций. Металлы, такие как алюминиевые сплавы, и современные материалы, такие как композиты из углеродного волокна и полимеров, часто используемые в автомобилестроении и аэрокосмической отрасли, требуют склеивания для снижения веса (при использовании крепежных элементов вес конструкции увеличивается) и для создания более надежных соединений.

Традиционные методы обработки алюминия включают пескоструйную обработку, протирку растворителем, а затем шлифовку (с использованием абразивной губки) или анодирование. Клеевое соединение открывает возможности для более автоматизированных процессов, для которых традиционные методы обработки не подходят.

Анодирование чаще применяется в аэрокосмической отрасли, где этот более дорогостоящий и строгий метод обработки используется для соответствия жестким техническим требованиям. Присущая пескоструйной обработке и ручной абразивной обработке изменчивость явно указывает на необходимость более контролируемого процесса.

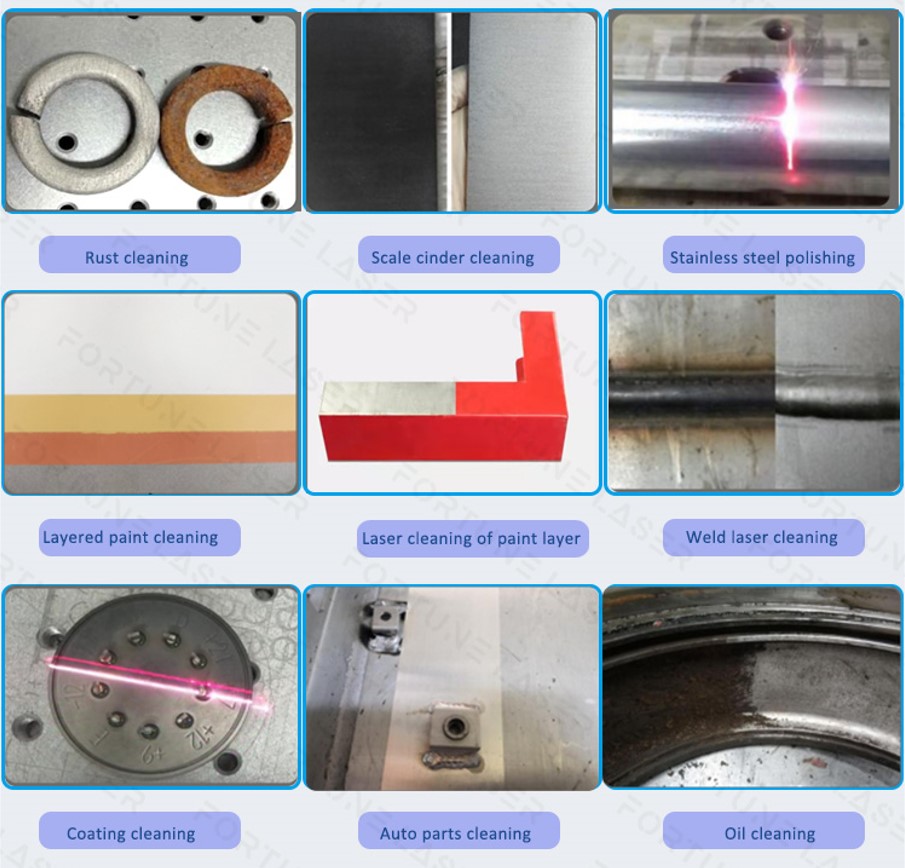

Лазерная очистка или лазерная абляция заполняет этот пробел в процессе, являясь более точным, экологически чистым, автоматизированным и эффективным методом обработки металлических и композитных поверхностей для очистки. Типы загрязнений, обнаруживаемые на поверхности этих материалов, легко удаляются с помощью лазерной обработки.

Поскольку лазерная очистка обладает высокой мощностью, крайне важно точно знать, как она воздействует на поверхность. Разницу между правильно обработанной поверхностью и недостаточно или чрезмерно обработанной поверхностью оценить крайне сложно. Благодаря технологиям количественной проверки процесса, столь же чувствительным и точным, как и сам лазерный процесс, производители могут быть уверены, что их металлические и композитные поверхности полностью готовы к склеиванию.

Следующая статья о лазерной очистке от Fortune подробно расскажет вам о причинах, по которым стоит выбрать именно этот метод.

1 –Что такое лазерная очистка??

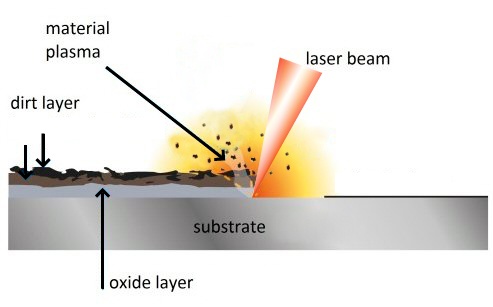

Лазерная обработка — это чрезвычайно точная технология термической очистки, которая работает за счет удаления (абляции) мельчайших фрагментов поверхности материала с помощью сфокусированного, часто импульсного, лазерного луча. Лазер облучает поверхность, удаляя атомы, и может использоваться для сверления чрезвычайно маленьких и глубоких отверстий в очень твердых материалах, создавая тонкие пленки или наночастицы на поверхности.

Этот процесс очистки поверхности настолько эффективен благодаря своей способности воздействовать на мельчайшие слои загрязнений и остатков. Алюминиевые поверхности содержат оксиды и смазочные масла, которые вредны для клеевого соединения, а композитные материалы часто сохраняют остатки разделительных составов и других силиконовых загрязнений, которые не могут образовывать прочные химические связи с клеем.

При нанесении клея на поверхность, на которой присутствуют подобные остатки, он будет стремиться химически прилипнуть к маслам и силикону в верхних нескольких молекулярных слоях материала. Эти связи чрезвычайно слабы и неизбежно разрушатся либо во время испытаний на прочность, либо во время эксплуатации продукта. Разрыв соединения в месте соприкосновения поверхности и клея или покрытия называется межфазным разрушением. Когезионный разрыв при испытании на сдвиг внахлест происходит, когда разрыв происходит внутри самого клея. Это свидетельствует об очень прочном соединении и собранной структуре, которая является упругой и долговечной.

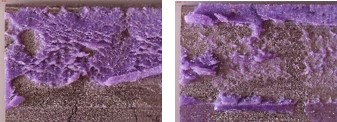

Разрушение этих композитных образцов, подвергнутых лазерной обработке, по принципу когезионного разрушения показывает наличие клея с обеих сторон склеенных материалов.

Разрушение межфазной границы в этих необработанных композитных образцах показывает, что клей прилип только к одной стороне, полностью отслоившись от другой.

При когезионном разрушении межфазная связь не просто так отрывается. Обработка поверхности направлена на ее модификацию для удаления загрязнений и создания или обнажения поверхности, способной химически сплавиться с клеем для образования прочных и надежных соединений.

2- Как узнать, готова ли обработанная лазером поверхность к адгезии

Измерения краевого угла смачивания, подобные тем, что упоминались в статье IJAA и использовались для понимания деградации обрабатываемых материалов с течением времени, являются исключительно эффективным способом мониторинга и проверки процессов лазерной очистки.

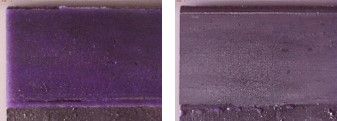

Измерение краевого угла смачивания чувствительно к молекулярным изменениям, происходящим на поверхности, подвергающейся лазерной обработке. Капля жидкости, помещенная на поверхность, будет подниматься или опускаться точно в зависимости от количества микроскопических загрязнений на поверхности. Измерения краевого угла смачивания являются надежным индикатором адгезии и позволяют наглядно увидеть, насколько интенсивность обработки соответствует потребностям очистки материалов.

Измерения краевого угла смачивания прекрасно коррелируют с изменениями уровня загрязнений, выявляемыми спектроскопическими методами. Большинство точных измерений загрязнений на поверхностях проводится с помощью оборудования, которое производителям невыгодно приобретать и которое в любом случае нельзя было бы использовать для реальных деталей, находящихся в процессе производства.

Измерения краевого угла смачивания можно проводить непосредственно до и после обработки на производственной линии с помощьюруководствоилиавтоматизированные инструменты измеренияПодобно тому, как лазерная очистка заменяет устаревшие методы подготовки поверхности в связи с необходимостью автоматизации крупносерийного и высокоточного производства, измерения краевого угла смачивания также делают устаревшими субъективные и неточные тесты качества поверхности, такие как тесты с использованием чернил дайна и тесты на разрыв воды.

Испытания на прочность проверяют лишь образец обрабатываемого материала, что увеличивает процент брака и не дает никаких указаний на то, как создать более прочное соединение. Измерение контактных углов, используемое на протяжении всей производственной линии, может точно указать, где требуется корректировка процесса, и дать представление о том, что именно нужно изменить и в какой степени.

3— Почему стоит использовать лазерную очистку?

Было проведено множество замечательных исследований о том, как лазерная обработка поверхности улучшает адгезию. Например,статья, опубликованная в журнале Journal of Adhesion.Исследовали, насколько повышается прочность суставов при использовании лазерной очистки по сравнению с традиционными методами.

«Экспериментальные результаты показывают, что предварительная лазерная обработка поверхности значительно улучшила прочность на сдвиг образцов алюминия, склеенных модифицированной эпоксидной смолой, по сравнению с необработанными и анодированными подложками. Наилучшие результаты были получены при энергии лазера около 0,2 Дж/импульс/см², где прочность на сдвиг в один слой увеличилась на 600-700% по сравнению с необработанным алюминиевым сплавом и на 40% по сравнению с предварительной обработкой анодированием хромовой кислотой».

В процессе обработки характер разрушения менялся с адгезионного на когезионный по мере увеличения числа лазерных импульсов. Последнее явление коррелирует с изменениями морфологии, выявленными с помощью электронной микроскопии, и химической модификацией, показанной с помощью Оже-спектроскопии и инфракрасной спектроскопии.

Еще одним интересным эффектом лазерной абляции является ее способность создавать поверхность, которая не разрушается со временем.

Лазер ФортуныБыла проделана большая работа по изучению того, как лазерная очистка взаимодействует с поверхностями, и это взаимодействие оказалось довольно неожиданным. Лазерная обработка алюминия создает на поверхности крошечные кратеры, которые плавятся и почти одновременно затвердевают, образуя микрокристаллический слой, который обладает еще большей коррозионной стойкостью, чем сам алюминий.

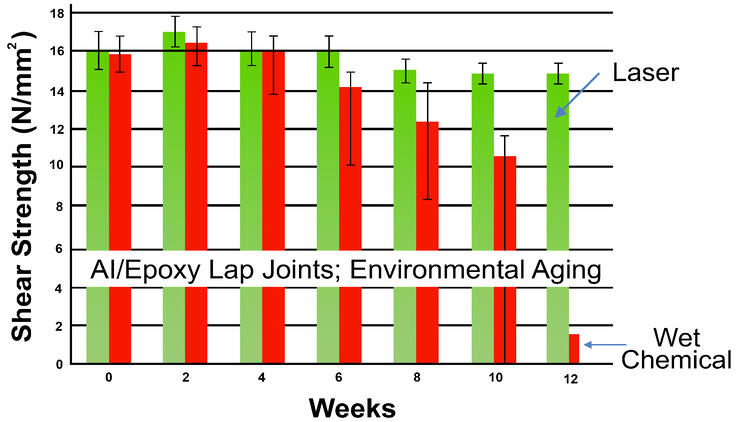

На приведенной ниже диаграмме показана разница в прочности на сдвиг соединения алюминия, обработанного лазером, и алюминия, обработанного химическим способом. Со временем, по мере воздействия влажной среды, способность химически обработанной поверхности к хорошему сцеплению значительно снижается, поскольку влага начинает вызывать коррозию поверхности, в то время как поверхность, обработанная лазером, сохраняет свою коррозионную стойкость даже после нескольких недель воздействия.

Дата публикации: 12 августа 2022 г.