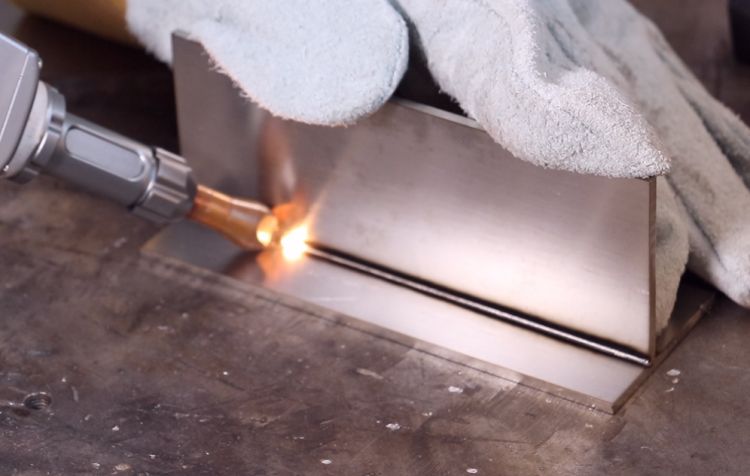

Qeydakirina bi lazerYek ji aliyên girîng ên sepandina teknolojiya hilberandina materyalên lazerê ye. Bi giranî ji bo qeykirina materyalên dîwar-tenik û qeykirina leza nizm tê bikar anîn. Pêvajoya qeykirinê aîdî celebê germkirina germê ye, ango tîrêjên lazerê rûyê perçeya kar germ dikin, û germahiya rûyê bi rêya germkirina germê ber bi hundir ve belav dibe. Bi kontrolkirina parametreyên wekî firehî, enerjî, hêza lûtkeyê û frekansa dubarekirina pulsa lazerê, perçeya kar dihele û hewzek helandî ya taybetî çêdike. Bi berfirehî di çêkirina makîneyan, hewavaniyê, pîşesaziya otomobîlan, metalurjiya toz, pîşesaziya mîkroelektronîka biyomedyayî û warên din de tê bikar anîn.

Bi mezinbûna teqîner a wesayîtên nû yên enerjiyê re, berfirehbûna hilberîna bateriya hêzê bûye sedema mezinbûna qayimkirina lazer. Ji nîvê duyemîn ê 2018-an vir ve, qayimkirina lazer a destan hêdî hêdî populerbûn bi dest xistiye, û di nîvê yekem ê vê salê de bûye xalek geş di bazara qayimkirina lazer de. Bi asta teknîkî ya heyî û senaryoyên serîlêdanê yênkaynakirina lazerê ya destan, pir mimkûn e ku ew şûna bazara makîneya kaynakirinê ya TIG ya kevneşopî (kaynakirina kevana argonê) bigire.

Di salên dawî de,lazerên fîberêpêşketineke mezin çêkirine, û avantajên wan bi giranî ev in: rêjeya veguherîna fotoelektrîkî ya bilind, belavbûna germê ya bilez, nermbûna baş, şiyana dijî-destwerdanê ya bihêz, lêçûna kêm, temenê dirêj, bê sererastkirin, bê parastin, aramiya bilind, mezinahiya piçûk, Amûrên welding lazer ên destan ên ku lazerên fîber bikar tînin jî hêdî hêdî pêş ketine.

Qeydakirina bi lazerPêdivî bi rastbûnek bilind a civandina perçeya kar heye, û dirûna kaynakirinê meyldarê kêmasiyan e. Ji bo çareserkirina vê pirsgirêkê, sêwiraner ji bo pêşxistina alavên kaynakirina lazer ên plana taybetî, alavên kaynakirina lazer ên destan bi xalek hejandinê diavêje. Lazer bi şiklê "8" an "0" ye, hejandin dikare rastbûna civandina perçeya kar kêm bike û penetrasyona kaynakirinê zêde bike. Piştî rêze çêtirkirin û başkirinê, alavên kaynakirina lazer ên destan ên hevpar ên heyî xwedî hêzek 0.5-1.5KW ne, û mezinahî û giraniya alavan wekhevî makîneyên kaynakirina argonê ne, ku dikarin plakayên metal ên 3mm an kêmtir kayna bikin. Ji bo çareserkirina kêmasiyên hêza kaynakirinê ya nebaş a avahiyên kaynakirina lazer, di salên dawî de, hilberînerên alavan li ser bingeha kaynakirina lazer cîhazên xwarina têl ên otomatîk entegre kirine, û alavên kaynakirina dagirtina têl ên lazer ên destan pêş xistine ku dikarin têlan bixweber bidin, ku bi bingehîn hewcedariyên plakayên metal ên zirav ên di bin 4m de pêk tîne. Ev qayimkirin bi bingehîn dikare şûna qayimkirina kevana argonê bigire û ji wê derbas bibe, leza bilind, têketina germê ya kêm, deformasyona piçûk, qayimkirina parastina jîngehê ya lêçûnek kêm pêk bîne, û lêçûna çêkirinê di bin heman mercan de ji ya qayimkirina kevana argonê kêmtir e.

Dema ku tê xebitandin, serê destî yê makîneya kaynakirinê firehiya skenkirinê heye, û qûtra wê ya xalê piçûk e, ji ber vê yekê dema kaynakirinê, ew rêz bi rêz ji xalek berbi xalek din diskenîne, bi vî rengî mûyek kaynakirinê çêdike. Li gorî makîneya kaynakirina sar a kevneşopî, leza kaynakirina kaynakirina lazer a destî dê zûtir be, û pêvajoya kaynakirina yek-gule diyar dike ku ew ji bo kaynakirina girseyî ya dirûnên dirêj û rasterast guncantir e.

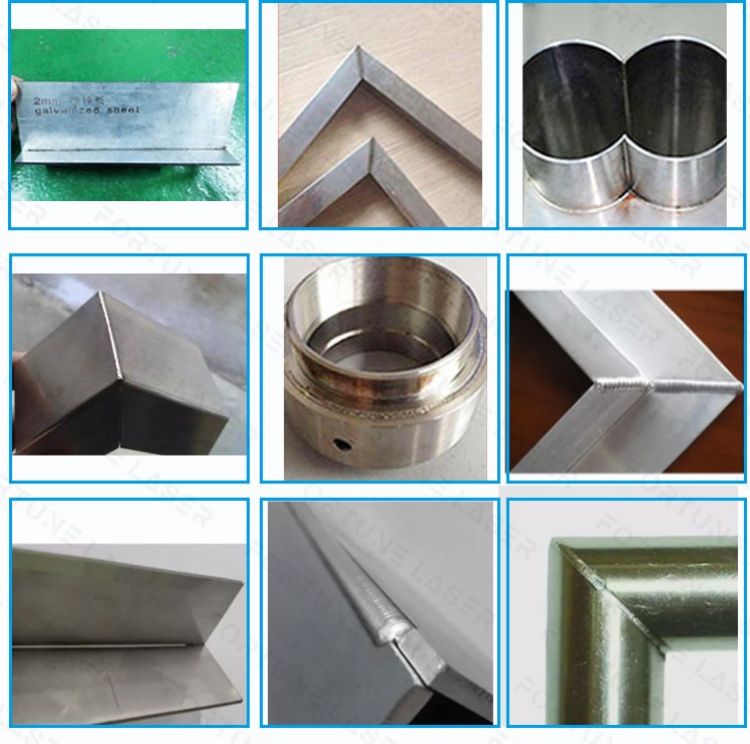

Makîneya qeymaqkirina lazer a destî cîhekî hindik digire û bi gelemperî bi cûrbecûr serên destî ve tê sazkirin. Li gorî hewcedariyên cûda yên perçeyên metalî yên wekî qeymaqkirina derve, qeymaqkirina navxweyî, qeymaqkirina goşeya rast, qeymaqkirina qiraxa teng û qeymaqkirina xala mezin, serên qeymaqkirina destî yên cûda dikarin werin hilbijartin. Berhemên ku dikarin werin qeymaqkirin cihêreng in û şeklê hilberê nermtir e. Ji bo atolyeyên hilberînê yên ku bi pêvajoya piçûk û qeymaqkirina ne-pîvana mezin ve mijûl dibin, makîneyên qeymaqkirina lazer ên destî bê guman hilbijartina çêtirîn in.

Materyalên metalî yên cuda xalên helandinê yên cuda hene: danîna parametreyên kaynakirinê ji bo celebên cûda yên materyalên kaynakirinê nisbeten tevlihev e, û taybetmendiyên termofîzîkî yên materyalên kaynakirinê dê bi guherînên germahiyê cudahîyên cuda nîşan bidin; rêjeya vegirtina celebên cûda yên materyalan ji bo lazerê jî dê bi guherînên germahiyê cudahîyên cuda nîşan bide; helîna girêdana lehimê û pêşveçûna avahîsaziyê ya devera ku ji germê bandor bûye di dema hişkbûna lêkirina lêkirinê de; kêmasiyên girêdana makîneya kaynakirina lazerê ya destan, stresa beşdariya kaynakirinê û deformasyona germî, hwd. Lê ya herî girîng bandora cudahiya di taybetmendiyên materyalên kaynakirinê de li ser taybetmendiyên makro û mîkro yên lêkirinê ye.

Kîjan materyal dikarinmakîneya weldingê ya lazer a destanqayîmkirin?

1. Pola zengarnegir

Pola zengarnegir xwedî koefîsyentek bilind a berfirehbûna germî ye, û di dema kaynakirinê de meyldarê germbûna zêde ye. Dema ku herêma ku ji germê bandor dibe hinekî mezin be, ew ê bibe sedema pirsgirêkên deformasyonê yên cidî. Lêbelê, germahiya ku ji hêla makîneya kaynakirina lazer a destan ve di tevahiya pêvajoya kaynakirinê de tê hilberandin kêm e. Digel rêberiya germî ya nisbeten kêm, rêjeya vegirtina enerjiyê ya bilind û karîgeriya helandinê ya pola zengarnegir, kaynakirinên baş-avakirî, nerm û xweşik dikarin piştî kaynakirinê werin bidestxistin.

2. Pola karbonê

Pola karbonê ya asayî dikare rasterast bi kaynakirina lazerê ya destan were kaynakirin, bandor bi kaynakirina pola zengarnegir re dişibihe, û herêma ku ji germê bandor dibe piçûktir e, lê dema ku pola karbonê ya navîn û bilind tê kaynakirin, germahiya mayî nisbeten bilind e, ji ber vê yekê hîn jî pêdivî ye ku berî kaynakirinê were kaynakirin. Germkirin û parastina germê piştî kaynakirinê ji bo sivikkirina stresê û dûrketina ji şikestinan. Li vir em dikarin li ser makîneya kaynakirina sar biaxivin. Pola karbonê ya navîn û bilind dikare bi kaynakirina sar û têla kaynakirina hesinê avêtinê bi leza hêdî were kaynakirin an jî were tamîrkirin. Di warê kontrola germahiyê, kontrolkirina germahiyê û kontrolkirina germahiyê de, makîneya kaynakirina sar dikare kaynakirina lazerê ya destan li ser bermayiyên germê piştî kaynakirinê bi bandortir fêr bike.

3. Pola mirî

Ew ji bo kaynakirina cûrbecûr celebên pola guncan e, û bandora kaynakirinê pir baş e.

4. Aluminum û alloyek aluminum

Aluminum û alloyên aluminumê materyalên pir refleksîf in, û di dema weldingê de dibe ku porozîtî di hewza helandî de an jî di kokê de xuya bibe. Li gorî materyalên metalî yên berê, aluminium û alloyên aluminumê ji bo parametreyan daxwazên bilindtir hene, lê heya ku parametreyên weldingê yên bijartî guncaw bin, dirûna weldingê bi heman taybetmendiyên mekanîkî yên wekî metala bingehîn dikare were bidestxistin.

5. Sifir û hevbendiya sifir

Germahiya sifir pir xurt e, û di dema kaynakirinê de bi hêsanî dibe sedema penetrasyona netemam û hevgirtina qismî. Bi gelemperî, materyalê sifir di dema pêvajoya kaynakirinê de tê germ kirin da ku alîkariya kaynakirinê bike. Li vir em qala materyalên sifir ên zirav dikin. Kaynakirina bi lazerê ya destan dikare rasterast kaynakirin, ji ber enerjiya xwe ya komkirî û leza kaynakirinê ya bilez, ji hêla germahiya bilind a sifir ve kêmtir bandor dibe.

6. Qeydakirin di navbera materyalên cuda de

Makîneya lazer a destî dikare di navbera cûrbecûr metalên cuda de, wek sifir-nîkel, nîkel-tîtanyûm, sifir-tîtanyûm, tîtanyûm-molîbden, pirinc-sifir, pola kêm-karbon-sifir û metalên din ên cuda de were kirin. Lazer dikare di bin her şert û mercî de (gaz an germahî) were kirin.

Makîneya qeymaqê ya lazer a destan niha di pîşesaziya qeymaqê de berhemeke pir tê bikaranîn e, bi taybetî ji ber ku her çend ev alav bihatir xuya dike jî, ew dikare lêçûnên kedê pir baş teserûf bike. Mesrefa kedê ya qeymaqan nisbeten biha ye. Bikaranîna vê berhemê pirsgirêka peydakirina qeymaqan a biha û dijwar çareser dike. Wekî din, makîneya qeymaqê ya lazer a destan ji ber temenê xwe yê dirêj û xerckirina enerjiyê ya kêm ji hêla bi hezaran xerîdaran ve pesnê yekdeng wergirtiye.

Heke hûn dixwazin di derbarê paqijkirina lazerê de bêtir fêr bibin, an jî dixwazin çêtirîn makîneya paqijkirina lazerê ji bo xwe bikirin, ji kerema xwe peyamek li ser malpera me bihêlin û rasterast ji me re e-nameyek bişînin!

Dema weşandinê: Kanûn-03-2022