스마트폰의 등장으로 사람들의 생활 방식은 크게 변화했으며, 생활 수준 향상에 따라 스마트폰에 대한 요구 조건 또한 높아졌습니다. 시스템, 하드웨어 및 기타 기능 구성의 지속적인 업그레이드 외에도, 스마트폰의 외관 디자인 또한 제조사 간 경쟁의 핵심 요소가 되었습니다. 외관 소재 혁신 과정에서 유리 소재는 다양한 형태 구현, 우수한 내충격성, 비용 효율성 등의 장점으로 제조사들의 주목을 받고 있습니다. 유리 소재는 스마트폰 전면 커버, 후면 커버, 카메라 커버, 필터, 지문인식 필름, 프리즘 등 다양한 스마트폰 부품에 점점 더 많이 사용되고 있습니다.

유리 소재는 여러 장점을 가지고 있지만, 깨지기 쉬운 성질 때문에 가공 과정에서 균열이나 거친 모서리 발생과 같은 어려움을 초래합니다. 또한, 이어폰, 전면 카메라, 지문인식 필름 등과 같은 특수 형상 절단은 가공 기술에 더욱 높은 요구 조건을 부여합니다. 유리 소재 가공 문제를 해결하고 제품 생산량을 향상시키는 것은 업계의 공통 목표이며, 유리 절단 기술 혁신을 촉진하는 것이 시급합니다.

유리 절단 공정 비교

전통 칼을 이용한 유리 절단

기존 유리 절단 공정에는 커터 휠 절단과 CNC 연삭 절단이 있습니다. 커터 휠로 절단한 유리는 파편이 많이 발생하고 모서리가 거칠어 유리의 강도에 큰 영향을 미칩니다. 또한, 커터 휠로 절단한 유리는 수율이 낮고 재료 활용률이 떨어집니다. 절단 후 복잡한 후처리 과정이 필요합니다. 특히 특수 형상을 절단할 경우 커터 휠의 속도와 정밀도가 크게 떨어집니다. 모서리가 너무 작은 특수 형상의 대형 스크린은 커터 휠로는 절단이 불가능한 경우도 있습니다. CNC는 커터 휠보다 정밀도가 높아 30μm 이하의 정확도를 제공합니다. 또한, 모서리 파편 발생량도 커터 휠보다 작아 약 40μm 정도입니다. 다만, 절단 속도가 느리다는 단점이 있습니다.

전통적인 레이저 유리 절단

레이저 기술의 발전과 함께 유리 절단 분야에도 레이저가 활용되고 있습니다. 레이저 절단은 빠르고 정밀도가 매우 높으며, 절단면에 버(burr)가 발생하지 않고 모양에 제한이 없습니다. 모서리 파손은 일반적으로 80μm 미만입니다.

기존의 유리 레이저 절단 방식은 고에너지 밀도의 레이저를 집중시켜 유리를 녹이거나 기화시킨 후, 고압의 보조 가스를 분사하여 남은 슬래그를 제거하는 어블레이션 메커니즘을 사용합니다. 유리는 깨지기 쉽기 때문에, 레이저 광점이 겹치는 부분이 많으면 유리에 과도한 열이 축적되어 균열이 발생할 수 있습니다. 따라서 레이저는 겹치는 부분이 많은 영역을 한 번에 절단할 수 없습니다. 일반적으로 검류계를 사용하여 고속으로 스캔하면서 유리를 층별로 절단합니다. 층 제거 시 일반적인 절단 속도는 1mm/s 미만입니다.

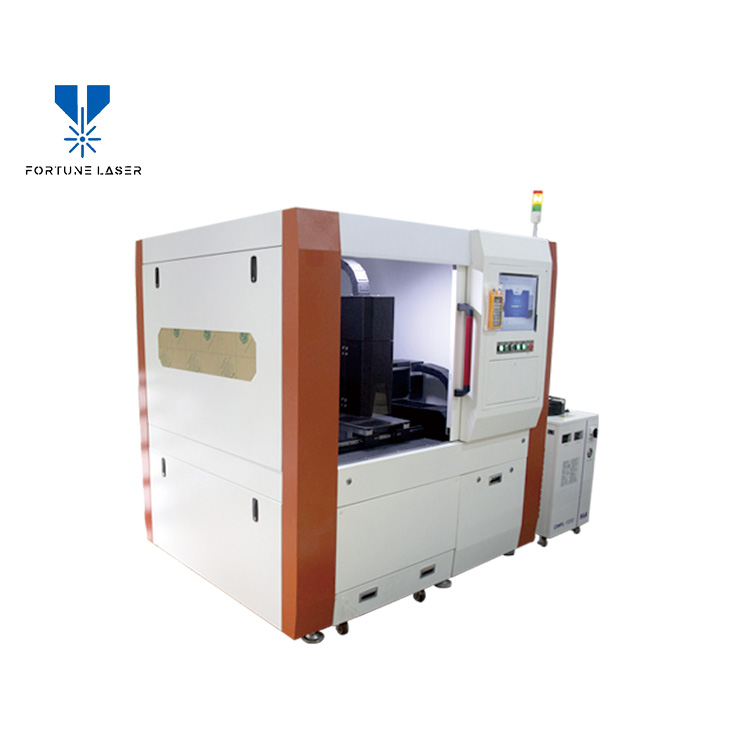

초고속 레이저 유리 절단

최근 초고속 레이저(또는 초단펄스 레이저)는 특히 유리 절단 분야에서 급속한 발전을 이루었으며, 탁월한 성능을 발휘할 뿐만 아니라 기존 기계 절단 방식에서 발생하기 쉬운 모서리 깨짐이나 균열 등의 문제를 방지할 수 있습니다. 높은 정밀도, 미세 균열 및 파손 방지, 모서리 균열 저항성 우수, 세척, 연삭, 연마 등의 2차 가공 비용 절감 등의 장점을 가지고 있어, 가공물의 수율과 가공 효율을 크게 향상시키면서 비용을 절감할 수 있습니다.

게시 시간: 2024년 5월 17일