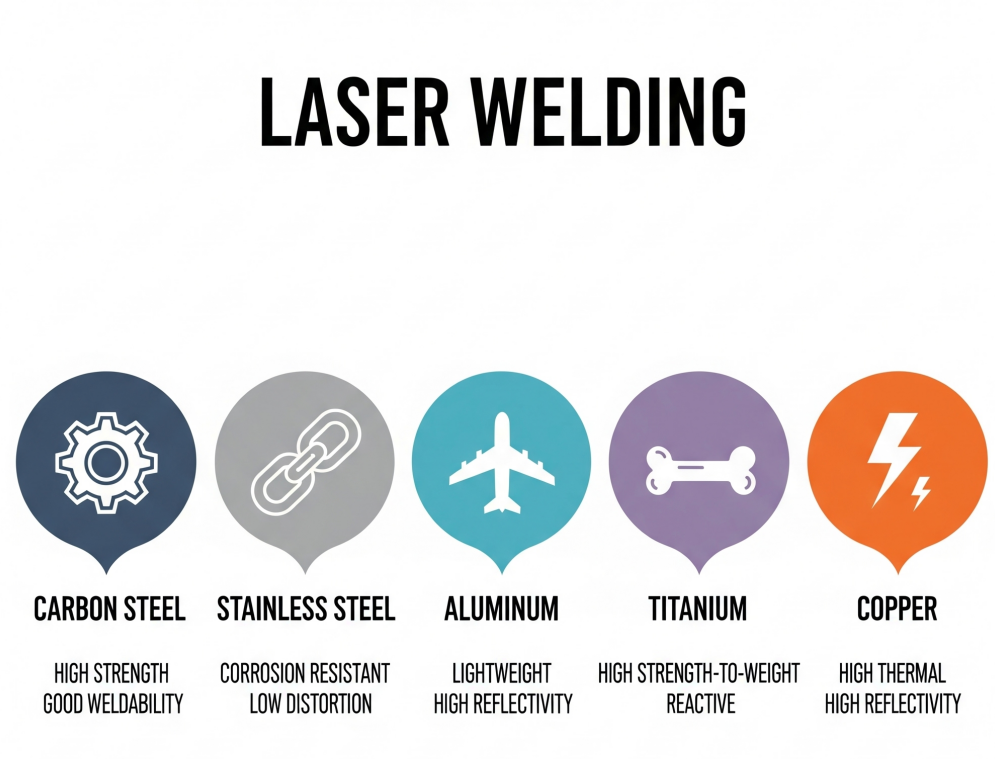

金属の成功レーザー溶接溶接の良し悪しは、その核となる物理的特性に大きく左右されます。例えば、高い反射率はレーザーのエネルギーを反射させ、高い熱伝導率は溶接部から熱を急速に放散させてしまいます。これらの特性と融点によって、材料がエネルギーをどれだけ効率的に吸収し、強固で精密な溶接を形成するかが決まります。

ここでは、一般的な金属とその特性がどのように作用するかについて詳しく説明します。

炭素鋼のレーザー溶接

炭素鋼は、最大2.1%の炭素含有量を持つ鉄と炭素の合金です。炭素含有量は、その特性を決定づける主な要因です。

低炭素鋼(炭素含有量0.25%未満)は延性と靭性を備え、機械加工や溶接が容易です。ボディパネル、ワイヤー、パイプなどによく使用されます。

中炭素鋼(炭素含有量0.25~0.60%)は低炭素鋼よりも強度と硬度が高く、ギア、シャフト、鉄道車輪など、より高い強度と耐摩耗性が求められる部品に適しています。

高炭素鋼(炭素含有量0.60%以上)は3つの中で最も強度と硬度が高いが、延性が最も低く、最も脆い。その硬度は切削工具、バネ、高強度ワイヤーなどに適しているが、溶接時には割れを防ぐために慎重な取り扱いが必要となる。

炭素鋼は製造業の主力材料であり、レーザー溶接すると美しく仕上がります。

利点: 驚くほどの精度と歪みの少ない、強固で深い溶接を実現します。スピードは大きなメリットであり、工場の生産性を大幅に向上させます。

考慮事項レーザー加工では急速な冷却により溶接部が脆くなり、割れが発生しやすくなります。場合によっては、冷却を遅らせて問題を防ぐために、部品を予熱する必要があります。

ステンレス鋼のレーザー溶接

これはまさに理想の組み合わせです。レーザー溶接はステンレス鋼、特に清潔さが求められる産業に最適なプロセスです。

利点低熱集中は大きな利点です。「炭化物析出」と呼ばれる現象を防ぐことで、ステンレス鋼の耐食性を維持します。その結果、外科手術のようにきれいで精密な溶接が可能になり、医療業界や食品業界で非常に人気があります。

考慮事項300シリーズ(例:304、316)のような一般的なステンレス鋼のほとんどは、非常に良好な溶接性を示します。ただし、400シリーズなど、一部のグレードでは、熱影響部が脆くなることがあります。

アルミニウムのレーザー溶接

アルミニウムの溶接は常に難しいものでしたが、レーザー溶接によって状況は変わりつつあります。

利点アルミニウムは熱伝導性に優れているため、従来の溶接では熱が拡散し、部品全体が歪んでしまうことがあります。レーザーの集中エネルギーと低入熱により、この問題は解消され、歪みが大幅に軽減されます。

考慮事項アルミニウムは反射率が高く、光沢のある表面はレーザービームを反射してしまいます。成功の鍵は、表面を徹底的に清掃すること、適切なシールドガスを使用すること、そしてエネルギーを確実に吸収させるために適切な種類のレーザー(ファイバーレーザーが好まれることが多い)を使用することです。

チタンのレーザー溶接

チタンを溶接する必要がある場合、レーザーは最適なツールの 1 つです。

利点チタンは反応性の高い金属です。溶融すると空気中の酸素に汚染されやすく、溶接部が弱く脆くなります。レーザーの速度と精度により、金属が溶融して露出する時間を最小限に抑え、汚染や脆化のリスクを軽減します。

考慮事項チタンのTIG溶接と同様に、細心の注意が必要です。絶対的な清潔さと不活性ガス(アルゴンなど)による完璧なシールドは絶対に不可欠です。

銅やその他の反射性金属のレーザー溶接

ここで、レーザー溶接は可能性の限界を押し広げます。

利点レーザー溶接機は、銅のような反射率の高い材料を接合できます。銅は他の方法ではほとんど溶接が困難です。これは、電気自動車(EV)のバッテリーのように銅とアルミニウムを接合する必要がある用途では非常に重要です。

考慮事項これは専門家レベルの作業です。高い反射率と熱伝導性は、適切に管理しないとレーザーの光学系に損傷を与える可能性があります。多くの場合、特殊な機器と高度な技術が必要になります。

Lとは何ですかレーザー溶接の模倣?

まるで奇跡のツールのように聞こえますが、あらゆる仕事に完璧というわけではありません。トレードオフを理解することが重要です。

1.初期コストが高い: プロフェッショナルなレーザー溶接機は、従来の MIG または TIG セットアップよりもはるかに高価で、大きな投資となります。

2.厳格な共同要件: 前述の通り、レーザー加工にはほぼ完璧なフィット感が必要です。部品に隙間があったり、正確にカットされていない場合、レーザー加工では効果的に隙間を埋めることができません。

3.反射率の問題アルミニウムや銅などの光沢のある素材は、特殊なレーザーや技術がなければ溶接が難しい場合があります。

4.安全上の懸念高強度レーザー光線は非常に危険であり、反射光によっても重度の眼障害や皮膚火傷を引き起こす可能性があります。適切な安全保護具と個人用保護具(PPE)の着用は必須です。

完璧なレーザー溶接のためのベストプラクティス

レーザー溶接プロセスを最大限に活用するには、基礎をしっかり理解する必要があります。

準備がすべて

ジョイントフィットアップ: 繰り返しになりますが、パーツはしっかりと組み合わさる必要があります。最良の結果を得るには、隙間が素材の厚さの10%未満になるようにしてください。

表面洗浄金属以外のものはすべて取り除きます。油、グリース、酸化物、その他の汚染物質をすべて除去します。溶接部の気孔やその他の欠陥を防ぐには、表面を清潔に保つことが不可欠です。

プロセスを制御する

シールドガスTIG 溶接や MIG 溶接と同様に、レーザー溶接では不活性ガス (通常はアルゴンまたはヘリウム) を使用して溶融溶接プールを空気中の酸素や窒素から保護し、強力できれいな溶接を実現します。

パラメータ最適化: 設定をダイヤルで調整する必要があります。レーザー出力、溶接速度、焦点距離は、作業する材料と厚さに合わせて完璧に調整する必要があります。

常に安全第一

レーザー溶接は軽々しく扱える作業ではありません。集光された光は非常に強力です。作業現場に近づく人は、必ずレーザーの波長に対応した専用の安全メガネを着用してください。

レーザー溶接機はあなたにとって正しい選択でしょうか?

では、レーザー溶接に投資すべきでしょうか?

まとめると、レーザー溶接は比類のない速度、精度、そして品質を実現する高度な製造ツールです。ただし、初期コストが高く、部品の仕上がりがきれいでしっかりとした仕上がりであることが求められます。

最後に大量生産、自動化、そして高精度が求められる作業、特に繊細な素材や難加工素材を扱う作業において、レーザー溶接は単なる選択肢ではありません。まさに、生産に革命をもたらす優れたソリューションです。

投稿日時: 2025年8月15日