積極的、日常的レーザーカッターメンテナンスメンテナンスは、機械の性能、信頼性、そして運用寿命を左右する最も重要な要素です。メンテナンスを単なる雑用ではなく、戦略的な投資と捉えることで、コストのかかる予期せぬダウンタイムを防ぎ、安定した高品質な出力を確保できます。適切なメンテナンスが施された機械は、レーザー管や光学系といった高価な部品の寿命を延ばし、火災リスクを大幅に低減し、投資を保護します。

クイックスタートメンテナンスチェックリスト

このスキャン可能なチェックリストは、最も重要なタスクを網羅しています。各ステップをより深く理解するには、以下の詳細セクションを参照してください。

毎日のタスク(各シフトの前)

-

フォーカスレンズとノズルを点検して清掃します。

-

チラーの水位と温度を確認します。

-

火災の危険を防ぐために、パンくず/スラグトレイを空にしてください。

-

作業台と内部を拭いてゴミを取り除きます。

週次タスク(使用時間40~50時間ごと)

-

すべてのミラーとフォーカスレンズを徹底的に清掃します。

-

チラーのエアフィルターとマシンの空気取り入れ口のフィルターを清掃します。

-

ガイドレールを拭いて潤滑します。

-

排気ファンとダクトを点検し、清掃します。

月次および半年ごとのタスク

-

ドライブベルトの張力と摩耗が適切かどうかを検査します。

-

作業台(ハニカムまたはスラット)を徹底的に清掃します。

-

制御キャビネット内の電気接続を確認してください。

-

チラー水は3〜6か月ごとにフラッシュして交換してください。

すべてのメンテナンスに必須の安全プロトコル

安全性は譲れないものです。レーザーカッターは通常動作時はクラス1レーザー製品ですが、内部部品はクラス3Bまたは4であることが多く、重度の眼や皮膚への損傷を引き起こす可能性があります。

-

常に電源を切る:物理的なメンテナンスを行う前に、機械の電源を完全に切り、電源プラグをコンセントから抜いてください。これは重要なロックアウト/タグアウト(LOTO)手順です。

-

適切な個人用保護具を着用してください:光学部品を取り扱う際は、破片から身を守るために安全メガネを使用し、皮脂による汚染を防ぐために清潔なパウダーフリーの手袋を使用してください。

-

火災予防が鍵:レーザー加工は本質的に火災の危険性を伴います。機械および周辺を雑然としたものや可燃性のゴミから守ってください。機械の近くには、適切で定期的に点検されたCO2消火器を容易に利用できるように設置してください。

-

メンテナンスログを維持する:ログブックは、タスクを追跡し、パフォーマンスの傾向を特定し、説明責任を確保するための最も重要なツールです。

光路:レーザービームを強力かつ正確に保つ方法

光学部品の汚れは、切断性能の低下を引き起こす最も一般的な原因です。レンズやミラーに付着した汚れは、単にビームを遮るだけでなく、エネルギーを吸収して高熱を発生させ、繊細なコーティングに永久的な損傷を与えたり、光学部品にひび割れを生じさせたりする可能性があります。

汚れた光学系がレーザー出力を低下させる理由

指紋から埃の粒子まで、あらゆる残留物はレーザーエネルギーを吸収します。この局所的な熱は反射防止コーティングに微細な亀裂を引き起こし、孔食や壊滅的な故障につながる可能性があります。このような損傷を防ぐには、光路のクリーニングが不可欠です。

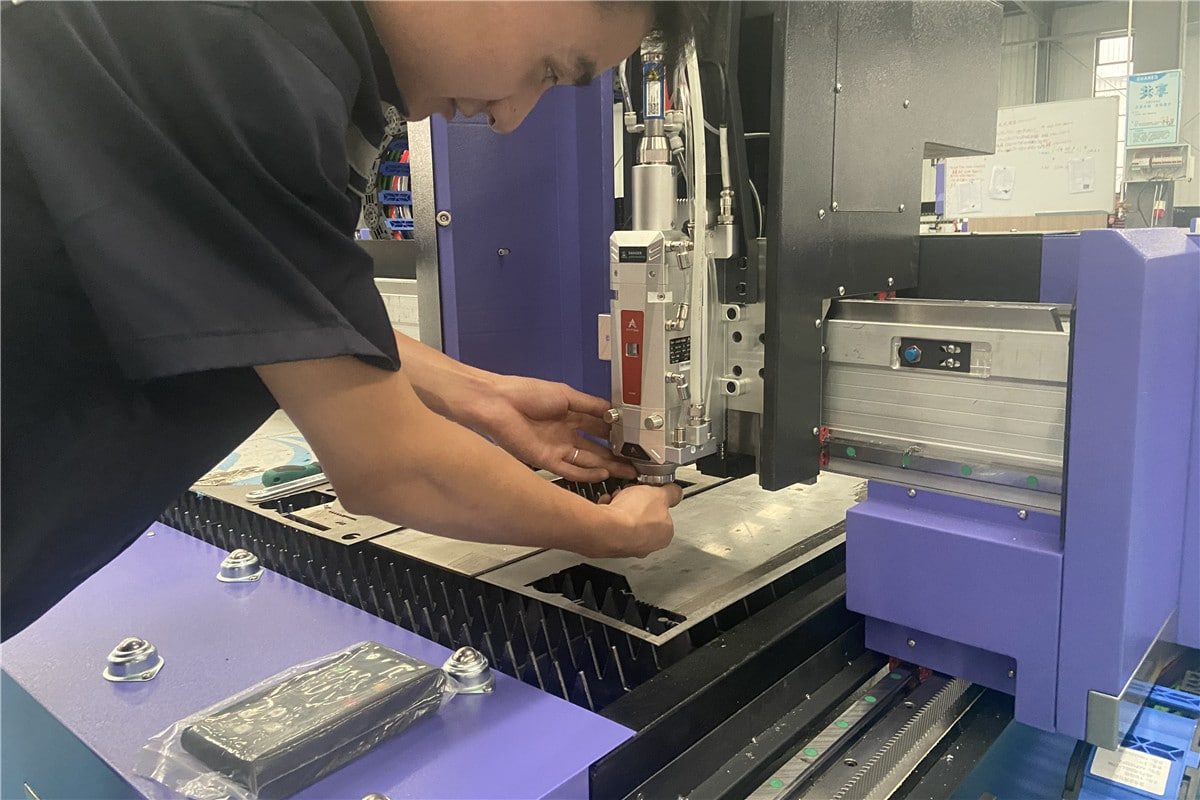

ステップバイステップガイド:レンズとミラーのクリーニング

必要な材料:

-

高純度(90%以上)のイソプロピルアルコール(IPA)または変性アルコール。

-

光学グレードの糸くずの出ないレンズティッシュ、または新しい清潔な綿棒。

-

まず最初に、浮遊しているほこりを取り除くための送風機です。

避けるべきこと:

-

アンモニアベースの洗剤は絶対に使用しないでくださいWindex のようなクリーナーはコーティングに永久的なダメージを与えるため使用しないでください。

-

通常のペーパータオルや雑巾は研磨性があり、糸くずが残るため、使用を避けてください。

洗浄プロセス:

-

安全第一:機械の電源を切り、光学系を冷却してください。清潔な手袋を着用してください。

-

ほこりの除去:エアブロワーを使用して、表面の浮遊粒子を優しく吹き飛ばします。

-

溶剤を塗布する:アプリケーター(レンズティッシュまたは綿棒)を IPA で湿らせます。光学部品に溶剤を直接塗布しないでください。マウント内に浸透する可能性があるためです。

-

優しく拭いてください:表面を優しく一回こすり、ティッシュを捨てます。円形の光学素子の場合は、中心から外側に向かって螺旋状に動かすのが効果的です。目的は汚れをこすり落とすことではなく、浮かせることです。

モーションシステム:スムーズで正確な動きを実現

切断精度は、モーションシステムの機械的な完全性に完全に依存します。適切なメンテナンスを行うことで、寸法誤差やバンディングなどの問題を排除できます。

潤滑101:潤滑剤を塗る前にきれいにする

これは潤滑の黄金律です。古くて汚れたグリースの上に新しい潤滑剤を塗ってはいけません。新しい潤滑剤と古い汚れが混ざると研磨剤のペースト状になり、ベアリングやレールの摩耗を急速に促進します。潤滑剤を薄く均一に塗布する前に、必ず糸くずの出ない布でレールをきれいに拭いてください。

-

推奨潤滑剤:特にほこりの多い環境では、白色リチウムグリースや PTFE ベースのドライ潤滑剤など、メーカー指定の潤滑剤を使用してください。

-

避ける:WD-40のような汎用オイルは使用しないでください。潤滑効果が持続するには粘度が低すぎるだけでなく、埃を吸い込みやすく、かえって悪影響を及ぼします。

ベルトの張力の確認と調整方法

適切なベルト張力はバランスです。ベルトが緩んでいるとバックラッシュが発生し、彫刻に「ゴースト」が発生したり、円が楕円形にカットされたりすることがあります。ベルトがきつすぎるとモーターのベアリングに負担がかかり、ベルトが永久的に伸びてしまう可能性があります。

-

張力をチェックする:ベルトは、しっかりと押し込んだ際にわずかに伸びる程度にぴんと張っている必要がありますが、目に見えるたるみがあってはなりません。ガントリーを手で動かした際に、遅延や「緩み」が生じてはなりません。

冷却システム:レーザーチューブの生命維持装置

水冷装置はレーザー管の生命維持装置です。管を適切に冷却しないと、急速に不可逆的な破壊に至ります。

黄金律:蒸留水のみ

これは譲れない条件です。水道水にはミネラルが含まれており、それらが沈殿してレーザー管内にスケールの絶縁層を形成し、過熱を引き起こします。さらに、これらのミネラルは水道水を導電性にするため、高電圧アークが発生し、電源装置を破壊する危険性があります。

チラーメンテナンスチェックリスト

-

フィルターのクリーニング:適切な空気の流れを確保するために、チラーの空気取り入れ口にあるメッシュのダストフィルターを毎週清掃してください。

-

クリーンコンデンサー:毎月、ユニットの電源をオフにし、柔らかいブラシまたは圧縮空気を使用して、ラジエーターのようなコンデンサーフィンからほこりを取り除きます。

-

水の交換:汚染や藻の繁殖を防ぐために、3 ~ 6 か月ごとに蒸留水を排出して交換してください。

気流と排気:肺と水晶体を守る

ヒューム排出システムとエアアシストシステムは、作業者の安全と機械の健全性にとって不可欠です。有害なヒュームを除去し、残留物が光学部品や機械部品に汚染されるのを防ぎます。

煙抽出メンテナンス

メイン排気ファンの羽根に残留物が蓄積すると、空気の流れが制限され、ファンのバランスが崩れることがあります。週に1回または月に1回、ファンの電源を切り、インペラの羽根を徹底的に清掃してください。すべてのダクトに詰まりや漏れがないか点検し、損傷があれば直ちに補修してください。

エアアシスト:知られざるヒーロー

エアアシストシステムは、3つの重要な役割を担います。溶融した材料を切断部から吹き飛ばし、炎を抑え、高圧の空気カーテンを作り出してフォーカスレンズを煙や破片から保護します。ノズルの詰まりやエアコンプレッサーの故障は、高価なフォーカスレンズにとって直接的な脅威となるため、直ちに対処する必要があります。

よくある問題のトラブルシューティング:メンテナンス重視のアプローチ

| 問題 | 考えられるメンテナンス原因 | 解決 |

| 弱いまたは不安定な切断 | 1. レンズ/ミラーの汚れ。2. ビームのずれ。 | 1. 上記のガイドに従って、すべての光学部品をクリーニングします。2. ビームアライメントチェックを実行します。

|

| 波線または歪んだ形状 | 1. ドライブベルトが緩んでいる。2. ガイドレールにゴミが付着している。 | 1. ベルトの張りを確認して調整します。2. レールを清掃して潤滑します。

|

| 過度の炎または焦げ | 1. エアアシストノズルが詰まっている。2. 排気が弱い。 | 1. ノズルを清掃または交換します。2. 排気ファンとダクトを清掃します。

|

| 「水漏れ」警報 | 1. チラーの水量が少ない。2. チラーフィルターが詰まっている。 | 1. 蒸留水を補充します。2. チラーのエアフィルターを清掃します。

|

レーザーカッターのメンテナンスに関するFAQ

レーザーレンズは実際にどのくらいの頻度で掃除すべきでしょうか?

素材によって異なります。木材のように煙の出る素材の場合は毎日点検してください。アクリルのような比較的清潔な素材の場合は、週に1回点検するだけで十分かもしれません。目安としては、レンズとミラーは毎日点検することをお勧めします。

注意すべき最大の火災リスクは何ですか?

パンくずトレイや作業台に小さな可燃性の切れ端や残留物が蓄積すると、機械火災の原因となる最も一般的な燃料となります。このリスクを最小限に抑えるため、パンくずトレイは毎日空にしてください。

チラーに水道水を一度だけ使用しても大丈夫でしょうか?

いいえ。水道水を一度でも使用すると、ミネラルが混入し、すぐにスケールの蓄積や導電性の問題を引き起こす可能性があります。レーザー管と電源を保護するため、蒸留水のみを使用してください。

結論

一貫性のあるCO2レーザーのメンテナンス機械の潜在能力を最大限に引き出し、投資を保護する鍵となります。定期的なメンテナンススケジュールを守ることで、メンテナンスを事後対応型の雑用から、品質、安全性、そして収益性を確保する予防的な戦略へと変革できます。数分間の予防は、何時間ものトラブルシューティングと修理に匹敵します。

専門家のサポートが必要ですか?当社の技術者による専門的なサービス監査をご予約いただき、マシンが最高のパフォーマンスを発揮できるように調整されていることを確認してください。

投稿日時: 2025年10月8日