適切な産業用洗浄技術の選択は、運用効率、生産コスト、そして最終製品の品質に影響を与える重要な決定です。本分析では、確立された工学原理と一般的な業界アプリケーションに基づき、レーザー洗浄と超音波洗浄をバランスよく比較します。それぞれの技術の動作メカニズム、主要な性能上のトレードオフ、経済性への影響、そして統合の可能性を検証し、お客様の特定の産業課題に最適なツールの選択を支援します。

このガイドは、客観的かつ証拠に基づいた比較を提供することを目的としています。総所有コストを分析し、洗浄精度と基板への影響を比較し、環境および安全性のプロファイルを評価し、各技術が生産ワークフローにどのように統合されるかを検討します。

高レベルの比較:トレードオフの概要

この概要では、2つのテクノロジーが重要な運用要素においてどのように比較されるかを概説します。「最適なユースケース」では、それぞれのテクノロジーの固有の強みが最も顕著に発揮されるシナリオに焦点を当てています。

| 特徴 | 超音波洗浄 | |

| 最適なユースケース | 外部アクセス可能な表面から汚染物質(錆、塗料、酸化物)を選択的に除去します。インラインプロセス統合に最適です。 | 複雑な内部形状や視界外形状を持つ部品の一括洗浄。一般的な脱脂および微粒子除去に効果的です。 |

| クリーニング機構 | 視線方向: 集中したレーザー ビームを使用して、ビームの経路にある汚染物質を直接除去します。 | 完全浸漬: 部品を液体槽に浸漬し、キャビテーションによって内部通路を含むすべての濡れた表面を洗浄します。 |

| 精度 | 高: 隣接する表面に影響を与えることなく、特定の領域または層をターゲットに正確に制御できます。. | 低:水中にあるすべての表面を無差別に洗浄します。全体的な洗浄には優れていますが、選択性はありません。 |

| 基板衝撃 | 一般的に低い:非接触プロセスです。パラメータが正しく設定されていれば、基板は影響を受けません。不適切な設定は熱による損傷を引き起こす可能性があります。 | 変動要因:軟質金属や繊細な材料では、キャビテーションによる表面侵食や孔食が発生するリスクがあります。影響は洗浄液の化学的強度にも左右されます。 |

| 初期費用 | 高~非常に高: レーザー システムおよび必要な安全/補助装置に多額の資本投資が必要です。 | 低~中: 幅広いサイズと価格の機器が利用できる成熟したテクノロジー。 |

| 運用コスト | 消耗品が少ない:主なコストは電気代です。クリーニング剤は不要です。メンテナンス費用が高くなる可能性:レーザー光源には寿命があり、交換には高額な費用がかかる場合があります。 | 継続的な消耗品: 洗浄剤、精製水、加熱エネルギー、汚染された液体廃棄物の処分にかかる継続的なコスト。 |

| 廃棄物の流れ | 乾燥した粒子状物質と煙は、煙/粉塵除去システムで捕捉する必要があります。 | 規制に従って専門的な処理と処分を必要とする汚染された液体廃棄物(水と化学物質)。 |

| オートメーション | 高い潜在能力: ロボットアームと簡単に統合でき、完全に自動化されたインライン洗浄プロセスを実現します。 | 中程度の可能性: バッチのロード/アンロードおよび転送を自動化できますが、浸漬/乾燥サイクルによりオフライン ステーションになることがよくあります。 |

| 安全性 | 工学的制御(囲い)と高強度光に対する個人用保護具(レーザー保護ゴーグル)が必要です。煙の排出は必須です。 | 化学薬品の取り扱いには個人用保護具(PPE)が必要です。騒音レベルが高くなる可能性があります。蒸気制御のために密閉容器が必要となる場合があります。 |

財務スナップショット: レーザー vs. 超音波 TCO

財務上の決定の中心となるのは、先行投資 (CAPEX) と長期運用コスト (OPEX) のトレードオフです。

レーザークリーニング

設備投資:システムおよび必須の安全/排煙装置を含めて高い。

運用コスト:非常に低コストで、電気代のみで済みます。化学薬品の消耗品や廃液処理にかかるコストは一切かかりません。

見通し:レーザー ソースの交換にかかる将来的なコストは多額ですが、予測可能な前払い投資です。

超音波洗浄

設備投資:低価格で、購入しやすい初期価格を提供します。

運用コスト:化学薬品、暖房エネルギー、規制された廃水処理にかかる継続的なコストによって、高く継続します。

見通し:組織に永続的な運用支出を義務付ける従量課金モデル。

結論:財務戦略に基づいて選択します。将来の経費を最小限に抑えるために高い初期コストを吸収するか、継続的な運用オーバーヘッドを犠牲にして参入障壁を下げるかを選択します。

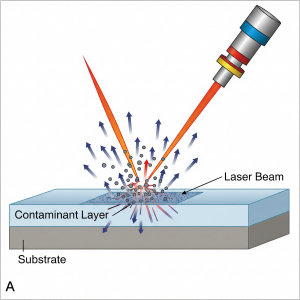

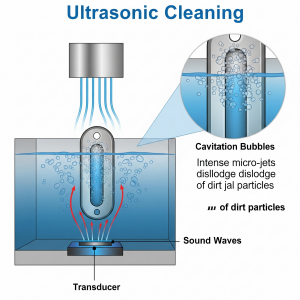

テクノロジーの仕組み:洗浄の物理

レーザークリーニング:レーザーアブレーションと呼ばれるプロセスにおいて、高エネルギー光を集束させたビームを用います。表面の汚染物質層はレーザーパルスの強力なエネルギーを吸収し、瞬時に表面から蒸発または昇華させます。レーザーの波長、出力、パルス幅を適切に調整することで、吸収特性が異なる下地基板は影響を受けません。

超音波洗浄:トランスデューサーを用いて液体槽内に高周波音波(通常20~400kHz)を発生させます。この音波はキャビテーションと呼ばれる現象を引き起こし、微細な真空気泡を発生させて激しく崩壊させます。この気泡の崩壊によって強力なマイクロジェットが発生し、表面を洗浄することで、あらゆる濡れた表面から汚れ、油脂、その他の汚染物質を除去します。

アプリケーションスポットライト:各テクノロジーの優れた点

テクノロジの選択は基本的にアプリケーションによって決まります。

スポットライト1:タイヤ金型メンテナンスにおけるレーザー洗浄

タイヤ業界では、レーザー洗浄のユースケースが数多く実証されています。Continental AGなどのメーカーが導入している、高温の金型をレーザーでその場で洗浄する方法は、金型の冷却、搬送、再加熱が不要になるという大きなメリットがあります。これにより、生産停止時間の削減、研磨方法の代替による金型寿命の延長、そして金型表面の一貫した清浄性による製品品質の向上が実現します。この分野では、インライン自動化と非接触洗浄の価値が最も重要です。

スポットライト2:医療機器の超音波洗浄

超音波洗浄は、複雑な医療機器および歯科機器の洗浄におけるゴールドスタンダードです。ヒンジ、鋸歯状のエッジ、長い内部チャネル(カニューレ)を備えた機器は、視線方向からの洗浄では効果的に洗浄できません。検証済みの洗浄液に機器を一括して浸漬することで、超音波キャビテーションが発生し、血液、組織、その他の汚染物質があらゆる表面から除去されます。これは滅菌の重要な前提条件です。ここでは、視線方向外の形状を洗浄し、複雑な部品を一括して処理できる能力が決定的な要素となります。

情報に基づいた選択:中立的な意思決定の枠組み

ニーズに最適なソリューションを決定するには、次の客観的な質問を検討してください。

1.部品形状:部品の物理的性質はどのようなものですか?洗浄対象の表面は広く、外部からアクセス可能なものでしょうか?それとも、複雑な内部チャネルや、視界に入らない複雑な形状のものでしょうか?

2.汚染物質の種類:何を除去しますか?選択的に除去する必要がある特定の結合層(例:塗料、酸化物)ですか、それとも緩く付着した一般的な汚染物質(例:油、グリース、汚れ)ですか?

3.財務モデル:貴社の投資に対するアプローチはどのようなものですか?初期の資本支出を最小限に抑えることが最優先事項ですか?それとも、長期的な運用コストの削減を実現するために、初期費用を高く設定しても許容できるでしょうか?

4.プロセス統合:貴社の生産モデルは、ダウンタイムを最小限に抑えた自動化されたインライン プロセスからメリットを得ていますか。それとも、オフラインのバッチベースのクリーニング プロセスが貴社のワークフローに適しているでしょうか。

5.基板材質:部品の基盤となる素材はどの程度敏感ですか?頑丈な金属ですか?それとも、強い化学物質やキャビテーション侵食によって損傷を受ける可能性のある柔らかい合金、繊細なコーティング、あるいはポリマーですか?

6.環境と安全の優先事項:EHSに関する主な懸念事項は何ですか?主な目標は化学廃棄物の排出をなくすことですか?それとも、空気中の微粒子や高輝度光に関連するリスクを管理することでしょうか?

結論:ツールとタスクのマッチング

レーザー洗浄も超音波洗浄も、普遍的に優れているわけではなく、それぞれ異なるタスク向けに設計された異なるツールです。

超音波洗浄は、複雑な形状の部品のバッチ洗浄や、選択性が要求されない汎用的な脱脂には欠かせない、非常に効果的で成熟した技術です。

レーザー洗浄は、アクセス可能な表面での高精度、シームレスなロボット統合、化学消耗品とそれに伴う廃棄物の排除が求められるアプリケーションにとって強力なソリューションです。

戦略的な選択には、部品の形状、汚染物質の種類、生産方針、そして財務モデルを徹底的に分析する必要があります。これらの要素を各技術の固有の機能と限界と照らし合わせて評価することで、最も効果的かつ経済的な長期的なソリューションを導き出すことができます。

投稿日時: 2025年7月29日