現代の産業は、効率性、精度、持続可能性の向上という急速な要求に突き動かされ、急速に進化しています。世界のレーザー洗浄市場は、2023年に6億6,000万米ドルと評価され、2032年には10億5,000万米ドルに達すると予測されており、2024年から2032年にかけて年平均成長率(CAGR)5.34%で成長すると予想されています(SNS Insider、2025年4月)。この成長は、様々な業界における非接触型で環境に優しい洗浄ソリューションの需要の高まりに大きく後押しされており、産業用レーザー洗浄はこの進化の最前線に位置付けられ、その採用拡大と戦略的重要性を実証しています。その結果、従来の製造・メンテナンス手法は、よりスマートでクリーンな技術に取って代わられつつあります。

産業用レーザー洗浄は、表面処理に用いられる非接触技術です。かつてはニッチな概念でしたが、今では先進的な製造業の基盤となっています。この技術は、集光された光線を用いて汚染物質を除去します。レーザーアブレーションと呼ばれるこのプロセスは、比類のないレベルの微細な精度を実現します。

このガイドは、レーザー洗浄の多様な応用分野を包括的に概観します。まずは、日常的なレーザー錆除去から高度な表面エンジニアリングまで、この技術が卓越した効果を発揮する具体的かつ影響力の大きい応用分野について深く掘り下げます。その後、この革新的な技術を形作る魅力的なビジネスケース、基礎科学、そして将来のトレンドについて考察します。高付加価値製造拠点の意思決定者にとって、これらの実用的な応用を理解することは、新たなレベルの品質と生産性を実現するための鍵となります。

レーザー洗浄技術のコア産業応用

レーザー洗浄の真の価値は、その卓越した汎用性と、様々な重要な産業用途における有効性によって実証されています。以下では、その主要な用途について詳しく説明します。

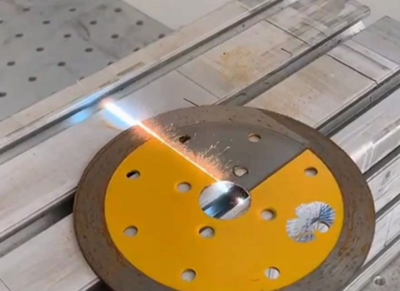

1. レーザーによる錆除去と酸化物除去

これは最も確立され、広く普及しているレーザー洗浄アプリケーションです。腐食と酸化は、部品の完全性を損ない、検査を妨げ、早期故障を引き起こす根深い課題です。レーザー洗浄は、この問題に対する確実な解決策を提供します。

メカニズムと利点:レーザーエネルギーは、錆(酸化鉄)やその他の金属酸化物(例:ミルスケール、酸化アルミニウム)の多孔質の水和構造に強く吸収されます。これにより、汚染物質層は表面から瞬時に蒸発し、清浄な金属基板はそのまま残ります。研磨粒子を埋め込んで応力を生じさせるサンドブラストや、水素脆化のリスクがある化学浴とは異なり、レーザーによる錆除去はクリーンで、材料に損傷を与えないプロセスです。

業界ユースケース:

製造およびメンテナンス:腐食した機械部品、高価な工具、金型を元の寸法仕様に復元し、資産の寿命を大幅に延ばします。

インフラと海洋:橋梁、構造用鋼材、船体から重度の腐食を除去します。得られた表面は非破壊検査(NDT)に最適で、新しい保護コーティングの優れたアンカープロファイルを提供し、耐久性を向上させます。

エネルギー部門:発電所や石油精製所では、レーザーを使用してタービンブレードやパイプライン部分から硬い酸化物層を除去します。これは、日常的な検査と修理における重要な作業です。

2. 精密塗装剥離

下地の素材を損傷することなく塗料やその他のコーティングを除去することは、これまで大きな課題でした。レーザーによる塗料除去は、他の方法では到底達成できないレベルの制御性を実現します。

メカニズムと利点:レーザーの出力密度を正確に調整することで、選択的な層除去を実現できます。これにより、50マイクロメートルのトップコートを剥離しながら、20マイクロメートルのプライマー層または電着層を完全に無傷のまま残すことができます。このプロセスにより、有害な化学剥離剤とそれに伴う有毒廃棄物が不要になります。

業界ユースケース:

航空宇宙:これはミッションクリティカルなアプリケーションです。レーザーを用いて航空機の翼と胴体全体のコーティングを剥離し、検査と再塗装を行います。このプロセスは、繊細なアルミニウム、チタン、先進複合材料に対して安全であり、厳格な航空基準を満たしています。

自動車:2024年には、レーザー洗浄市場規模の34%を塗装・コーティング除去が占め、その普及率の高さが浮き彫りになりました。OEM生産においては、レーザーは溶接継ぎ目から選択的に塗装を除去し、スポット溶接における完璧な電気接点を確保します。レストアにおいては、薄い金属パネルを歪ませたり、オリジナルの金属部品を損傷したりすることなく、貴重なクラシックカーの塗装を剥離することができます。

3. 高性能工業用金型洗浄

金型に依存する業界では、清浄度は製品の品質と生産効率に正比例します。残留物の蓄積は欠陥やコストのかかるダウンタイムにつながります。

メカニズムと利点:レーザーは、加硫ゴム、アウトガスポリマー、離型剤、油など、様々な頑固な残留物を、物理的な研磨を一切行わずに効果的に除去します。これにより、高価な金型の繊細な、多くの場合鏡面研磨または複雑なテクスチャ加工された表面を保護します。

業界ユースケース:

怒りとゴム製造:研磨ブラストによる摩耗や損傷を発生させずに、複雑なトレッドパターンの金型を洗浄します。

プラスチック射出成形:ポリマー残留物やオフガスの蓄積を除去し、完璧な製品仕上げを実現します。重要な利点は、金型がまだ熱いうちにその場で洗浄できることです。これにより、メンテナンスのダウンタイムが数時間、あるいは数日かかっていた手作業による洗浄からわずか数分に短縮され、全体的な生産効率が大幅に向上します。

飲食:化学汚染のリスクなしにベーキングトレイ、バット、食品グレードの型を洗浄し、食品安全基準への準拠を確保します。

4. 高度な表面処理と前処理

溶接、接着接合、保護コーティングの強度と信頼性は、表面の清浄度に大きく左右されます。レーザー洗浄は、これらのプロセスの基礎となります。

メカニズムと利点:レーザーは目に見える汚染物質だけでなく、目に見えない油、グリース、そして接着力を低下させる薄い酸化物層も除去します。このプロセスにより、化学的に純粋で、次の製造工程に最適な「表面活性」状態が作られます。

業界ユースケース:

自動車およびEV製造:アルミボディパネルとEVバッテリートレイの構造接合および溶接準備。レーザー洗浄された表面は、車両の安全性と性能に不可欠な最大の接合強度と導電性を確保します。

医療機器製造:チタンまたは PEEK インプラントを生体適合性コーティング用に準備し、人体内で完璧に結合して確実に機能することを保証します。

エレクトロニクス:プリント回路基板 (PCB) 上の接触パッドを洗浄して酸化物や残留物を除去し、完璧なはんだ接合を保証します。

戦略的ビジネスケース:ROIとEHSのメリットの分析

これらの多様なアプリケーションは、単に技術的に優れているだけではありません。エンジニアと財務担当者の両方にとって魅力的な、強力で説得力のあるビジネスケースによって支えられています。研磨材、溶剤、洗浄剤といった消耗品にかかる経常コストが完全になくなることで、初期投資は総所有コスト(TCO)の大幅な削減によって相殺されます。多くのケーススタディでは、ミッドレンジシステム(Baison Laser社)において6~18ヶ月以内にROI(投資回収率)が達成され、消耗品の削減と人件費の大幅な削減により、全体的な運用コストの削減が報告されています。さらに、手作業の大幅な削減と完全自動化の可能性が相まって、生産性とスループットの向上につながります。

リスク管理の観点から、この技術のEHS(環境・健康・安全)プロファイルは比類のないものです。有害廃棄物やVOC排出を削減することで、組織が厳しい環境規制を遵守し、さらにそれを上回ることを可能にします。特に欧州と北米における厳格な環境規制は、市場成長の大きな原動力として認識されています。。また、作業者が有害な化学物質に触れたり、研磨方法によって生成された微粒子を吸入したりすることがなくなるため、化学物質への曝露や空中の研磨微粒子に関連するリスクが排除され、根本的に安全な職場環境が実現します。

重要な考慮事項とデメリット

利点は魅力的ですが、バランスのとれた評価を行うには、レーザー洗浄技術の潜在的な欠点を認識する必要があります。

初期資本投資額が高い:産業用レーザー洗浄システムの初期費用は、サンドブラスターや薬液槽といった従来の装置に比べて大幅に高く、一部の組織にとっては障壁となる可能性があります。例えば、高出力システム(1kW以上)は30万~50万米ドルかかる場合があります。

厳格な安全プロトコル:高出力レーザーを安全に操作するには、管理された環境が必要です。これには、レーザー安全筐体、作業者用の特殊な眼保護具、アブレーション中に発生する有害粒子を管理するための堅牢な煙排出システムなど、厳格な安全対策の導入が含まれます。米国のOSHA(労働安全衛生局)などの規制機関への準拠とIEC 60825などの規格への準拠は必須であり、高度な安全対策と必須のトレーニングへの多大な投資が必要となる場合が多くあります。

処理速度と規模:非常に広範囲で重要でない表面上の単純な汚染物質を除去する場合、グリットブラストなどの従来の方法の方が速い場合があります。レーザー洗浄の主な利点は、バルク材料の除去における速度ではなく、その精度と繊細さにあります。

視線制限:レーザー洗浄は光をベースにしたプロセスであり、表面への直接的な視線が必要です。深い空洞、内部チャネル、または影になっている部分を含む複雑な形状の洗浄は、高度なロボット技術や部品の再配置なしには困難、あるいは不可能になる可能性があります。

レーザーアブレーション技術の基本原理

これらの用途を可能にする科学技術は、レーザーアブレーションとして知られています。これは、極めて短いパルスで高濃度のエネルギーを照射することで機能します。標的の汚染物質はこのエネルギーを吸収し、瞬時に蒸発点を超えて加熱され、プラズマプルームへと変化して表面から噴出します。レーザーの波長に対して異なる吸収特性を持つ下地基板は影響を受けません。このプロセス全体は、レーザー出力、パルス周波数、スキャン速度などの正確なパラメータによって制御され、個々のレーザー洗浄用途に合わせて完璧にカスタマイズできます。

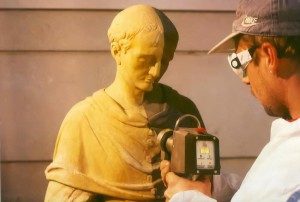

工場現場を超えて:ニッチなアプリケーションと新たなアプリケーション

レーザー洗浄の独自の特性は、高度に専門化された分野にも応用されています。文化遺産分野では、博物館の保存修復士が貴重な遺物を物理的接触なしで洗浄するために使用しています。考古学分野では、古代の遺物の繊細な細部を明らかにするために使用されています。バイオメディカル分野では、医療用インプラントや手術器具の清潔さを常に維持するために使用されています。

レーザー洗浄の独自の特性は、高度に専門化された分野にも応用されています。文化遺産分野では、博物館の保存修復士が貴重な遺物を物理的接触なしで洗浄するために使用しています。考古学分野では、古代の遺物の繊細な細部を明らかにするために使用されています。バイオメディカル分野では、医療用インプラントや手術器具の清潔さを常に維持するために使用されています。

次世代レーザークリーニング:AI、ポータビリティ、高出力システム

テクノロジーは進化を続けており、リアルタイム調整のための AI 駆動型プロセス制御、大規模インフラ プロジェクト向けの高出力システム、現場での保守および修理作業向けのますますコンパクトでポータブルなシステムへとトレンドが進んでいます。

結論

レーザー洗浄は、ニッチ技術という地位を脱し、戦略的な産業プラットフォームへと進化しました。基礎的なレーザー錆除去から、極めて繊細な表面除去まで、幅広い用途に対応する汎用性は、最高水準の品質、効率性、そして持続可能な操業を目指すあらゆる組織にとって強力なツールとなります。

レーザー洗浄が業務にどのような変革をもたらすか、ぜひご覧ください。お客様のニーズに最適なソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください。

投稿日時: 2025年7月25日