Производителите винаги се стремят да създават продукти, които са по-здрави, по-издръжливи и по-надеждни, както и в автомобилния и аерокосмическия сектор. В това си преследване те често модернизират и заменят материалните системи с метални сплави с по-ниска плътност, по-добра устойчивост на температура и корозия. Това дава на производителите по-добра позиция на пазара.

Всъщност, това е само половината от историята.

Още по-силно стратегическо предимство е количествено измеримата сигурност относно здравината, издръжливостта и надеждността на даден продукт.

Замяната на по-стари материали с по-здрави може да бъде добро начало, но това изисква и по-усъвършенствани производствени процеси, които разчитат на по-чисто и по-ефективно почистване на повърхностите, за да се създадат здрави структури. Метали като алуминиеви сплави и усъвършенствани материали като полимерни композити от въглеродни влакна, често използвани в автомобилното и аерокосмическото производство, изискват свързване, за да се намали теглото – когато се използват крепежни елементи, към конструкцията се добавя тегло – и да се създадат по-надеждни съединения.

Традиционните техники за обработка на алуминий включват пясъкоструене, избърсване с разтворител, последвано от шлайфане (с помощта на абразивна подложка) или анодиране. Лепеното свързване отваря вратата към по-автоматизирани процеси, за които традиционните покрития не са съвместими.

Анодирането е по-често срещано в аерокосмическите приложения, където се използва тази по-скъпа и по-строга подготовка, за да се отговорят на строги спецификации. Присъщата променливост на техниките за пясъкоструене и ръчно абразивно обработване ясно показва, че е необходим по-контролиран процес.

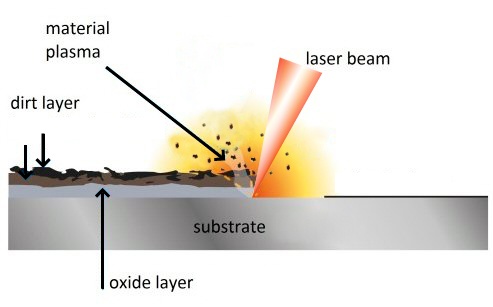

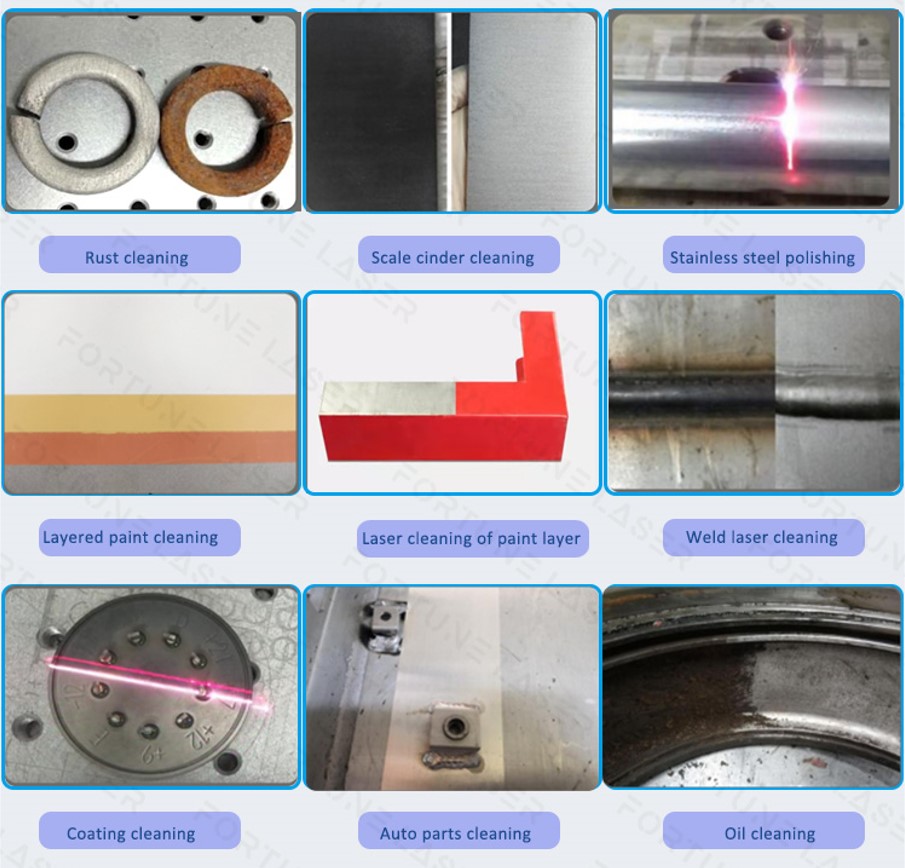

Лазерното почистване или лазерната аблация запълва тази празнина в процеса като по-прецизен, екологичен, автоматизиран и ефикасен метод за обработка на метални и композитни повърхности за почистване. Видовете замърсявания, открити по повърхността на тези материали, лесно се отстраняват чрез лазерна обработка.

Тъй като лазерното почистване е толкова мощно, е изключително важно да знаете точно как то влияе на повърхността ви. Разликата между правилно обработена повърхност и недостатъчно или прекалено обработена повърхност може да бъде изключително трудна за оценка. С технологията за количествена проверка на процеса, толкова чувствителна и прецизна, колкото и самия лазерен процес, производителите могат да бъдат уверени, че техните метални и композитни повърхности са напълно готови за залепване.

Следващият Fortune laser ще ви даде подробно въведение в причините за избор на лазерно почистване.

1 –Какво е лазерно почистване?

Лазерната обработка е изключително прецизна техника за термично почистване, която работи чрез отстраняване (аблация) на малки фракции от повърхността на материала чрез фокусиран, често импулсен лазерен лъч. Лазерът облъчва повърхността, за да премахне атоми и може да се използва за пробиване на изключително малки, дълбоки отвори през много твърди материали, създавайки тънки филми или наночастици върху повърхността.

Този процес на почистване на повърхности е толкова ефективен поради способността си да се насочва към толкова малки слоеве замърсители и остатъци. Алуминиевите повърхности съдържат оксиди и смазочни масла, които са вредни за лепилното съединение, а композитните материали често задържат остатъчни продукти за освобождаване на форми и други силиконови замърсители, които не могат да образуват здрави химически връзки с лепилата.

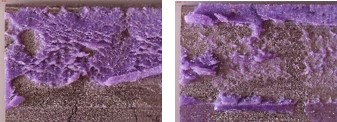

Когато лепило се нанесе върху повърхност, върху която присъства един от тези остатъци, то ще се опита да се прилепи химически към маслата и силикона в горните няколко молекулярни слоя на материала. Тези връзки са изключително слаби и неизбежно ще се разрушат или по време на тестове за експлоатационни характеристики, или по време на употреба на продукта. Когато съединенията се счупят в точката, където повърхността и лепилото или покритието се срещат, това се нарича междуфазово разрушаване. Кохезионно разрушаване по време на изпитване на срязване при припокриване е, когато разкъсването се случва в самото лепило. Това е показателно за много здрава връзка и сглобена структура, която е устойчива и дълготрайна.

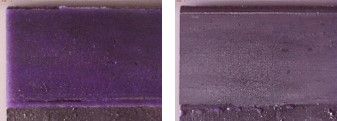

Кохезионното разрушаване на тези композитни проби, които са били обработени с лазер, показва лепилото от двете страни на свързваните материали.

Междуфазовото разрушаване на тези композитни проби, които не са били третирани, показва, че лепилото е залепнало само за едната страна и е отделило напълно другата.

Когато имате кохезивно разрушаване, имате междуфазова връзка, която не се разпада просто така. Повърхностните обработки целят да модифицират повърхността, за да премахнат замърсителите и да създадат или разкрият повърхност, която ще може химически да се слее с лепилото за трайни и надеждни връзки.

2- Как да разберете дали вашата лазерно обработена повърхност е готова за залепване

Измерванията на ъгъла на контакт, като тези, споменати в статията на IJAA, използвани за разбиране на влошаването на обработката с течение на времето, са изключително добър начин за наблюдение и проверка на процесите на лазерно почистване.

Измерването на ъгъла на контакт е чувствително към молекулярните промени, които настъпват върху повърхността, третирана с лазер. Капката течност, поставена върху повърхността, ще се покачва или спада в точна зависимост от количеството микроскопично замърсяване по повърхността. Измерванията на ъгъла на контакт са безмилостен индикатор за адхезия и могат да предоставят яснота и видимост за това доколко силата на обработката е съобразена с нуждите от почистване на материалите.

Измерванията на ъгъла на контакт корелират чудесно с промените в нивата на замърсители, регистрирани чрез спектроскопски методи. Повечето прецизни измервания на замърсители върху повърхности се извършват с оборудване, което не е възможно за производителите да закупят и не би могло да се използва върху реални части, които всъщност се произвеждат.

Измерванията на ъгъла на контакт могат да се извършват непосредствено преди и след обработката на производствената линия сръководствоилиавтоматизирани инструменти за измерванеТочно както лазерното почистване замества остарелите методи за подготовка на повърхностите поради нуждите от автоматизация на високообемното, високопрецизно производство, измерванията на ъгъла на контакт също правят субективните и неточни тестове за качество на повърхността, като например dyne inks и water break тестове, остарели.

Тестовете за якостни характеристики изследват само проба от обработваните материали, което увеличава процента на брак и не дава никаква индикация за това как да се създаде по-здрава връзка. Ъглите на контакт, когато се използват в цялата производствена линия, могат да посочат точно къде процесът изисква корекция и да дадат представа какво трябва да се промени и до каква степен.

3- Защо да използваме лазерно почистване?

Има много интересни изследвания за начините, по които лазерната обработка на повърхността подобрява адхезията. Например,статия, публикувана в Journal of Adhesionизследваха доколко здравината на ставите се подобрява чрез лазерно почистване в сравнение с традиционните методи.

„Експерименталните резултати показват, че предварителната лазерна обработка на повърхността значително подобрява якостта на срязване на алуминиеви образци, свързани с модифицирана епоксидна смола, в сравнение с необработени и анодизирани подложки. Най-добри резултати са получени с лазерна енергия от около 0,2 J/импулс/cm2, където якостта на срязване при единично залепване е подобрена с 600-700% в сравнение с тази на необработена алуминиева сплав и с 40% в сравнение с предварителната обработка с анодиране с хромова киселина.“

Начинът на разрушаване се променя от адхезивен към кохезивен с увеличаване на броя на лазерните импулси по време на обработката. Последното явление е свързано с морфологични промени, разкрити чрез електронна микроскопия, и химическа модификация, показана чрез Ожерова и инфрачервена спектроскопия.

Друг интересен ефект на лазерната аблация е силата, която тя притежава, за да създаде повърхност, която не се разгражда с времето.

Лазер на късметае свършил чудесна работа, изследвайки как лазерното почистване взаимодейства с повърхностите по някои изненадващи начини. Лазерната обработка на алуминий създава малки кратери по повърхността, които се стопяват и почти едновременно се втвърдяват в микрокристален слой на повърхността, който е дори по-устойчив на корозия от самия алуминий.

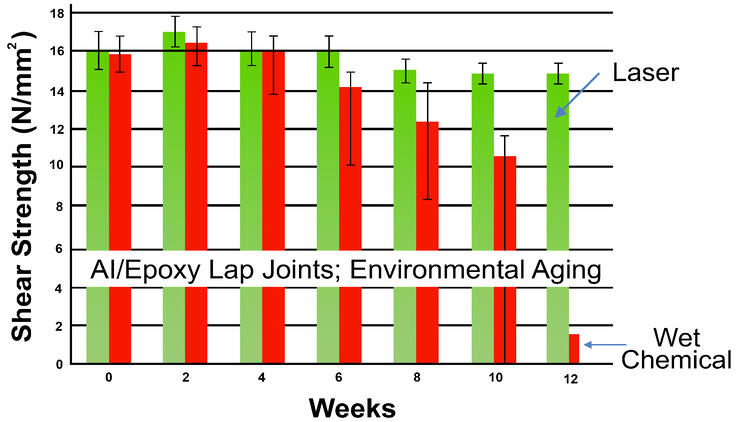

Разглеждайки диаграмата по-долу, тя показва разликата между якостта на срязване на съединение, използващо алуминий, обработен с лазер, и алуминий, обработен с химическа обработка. С течение на времето, тъй като повърхностите са изложени на влажна среда, способността на химически обработената повърхност да се свързва добре намалява значително, защото влагата започва да корозира повърхността, докато обработената с лазер повърхност запазва своята устойчивост на корозия след седмици излагане.

Време на публикуване: 12 август 2022 г.