Các nhà sản xuất luôn tìm cách tạo ra những sản phẩm mạnh mẽ hơn, bền bỉ hơn và đáng tin cậy hơn, đặc biệt là trong lĩnh vực ô tô và hàng không vũ trụ. Để đạt được điều này, họ thường xuyên nâng cấp và thay thế các hệ thống vật liệu bằng các hợp kim kim loại có mật độ thấp hơn, khả năng chịu nhiệt và chống ăn mòn tốt hơn. Điều này giúp các nhà sản xuất có được vị thế vững chắc hơn trên thị trường.

Thực ra, đó mới chỉ là một nửa câu chuyện.

Một lợi thế chiến lược thậm chí còn mạnh mẽ hơn nữa là sự chắc chắn có thể định lượng được về độ bền, độ chắc chắn và độ tin cậy của sản phẩm.

Việc thay thế các vật liệu cũ bằng những vật liệu bền hơn có thể là một bước khởi đầu tốt, nhưng điều đó cũng đòi hỏi các quy trình sản xuất tiên tiến hơn, dựa vào việc làm sạch bề mặt hiệu quả hơn để tạo ra các cấu trúc chắc chắn. Các kim loại như hợp kim nhôm và các vật liệu tiên tiến như vật liệu composite sợi carbon, thường được sử dụng trong sản xuất ô tô và hàng không vũ trụ, cần được liên kết để giảm trọng lượng – khi sử dụng ốc vít, trọng lượng sẽ tăng lên – và để tạo ra các mối nối đáng tin cậy hơn.

Các kỹ thuật hoàn thiện nhôm truyền thống bao gồm phun cát, lau bằng dung môi, sau đó mài (sử dụng miếng cọ rửa) hoặc anod hóa. Liên kết bằng chất kết dính mở ra cánh cửa cho các quy trình tự động hóa hơn mà các phương pháp hoàn thiện truyền thống không tương thích.

Quá trình anot hóa phổ biến hơn trong các ứng dụng hàng không vũ trụ, nơi phương pháp chuẩn bị tốn kém và khắt khe hơn này được sử dụng để đáp ứng các thông số kỹ thuật nghiêm ngặt. Sự biến động vốn có của các kỹ thuật phun cát và mài mòn thủ công cho thấy rõ ràng cần một quy trình được kiểm soát chặt chẽ hơn.

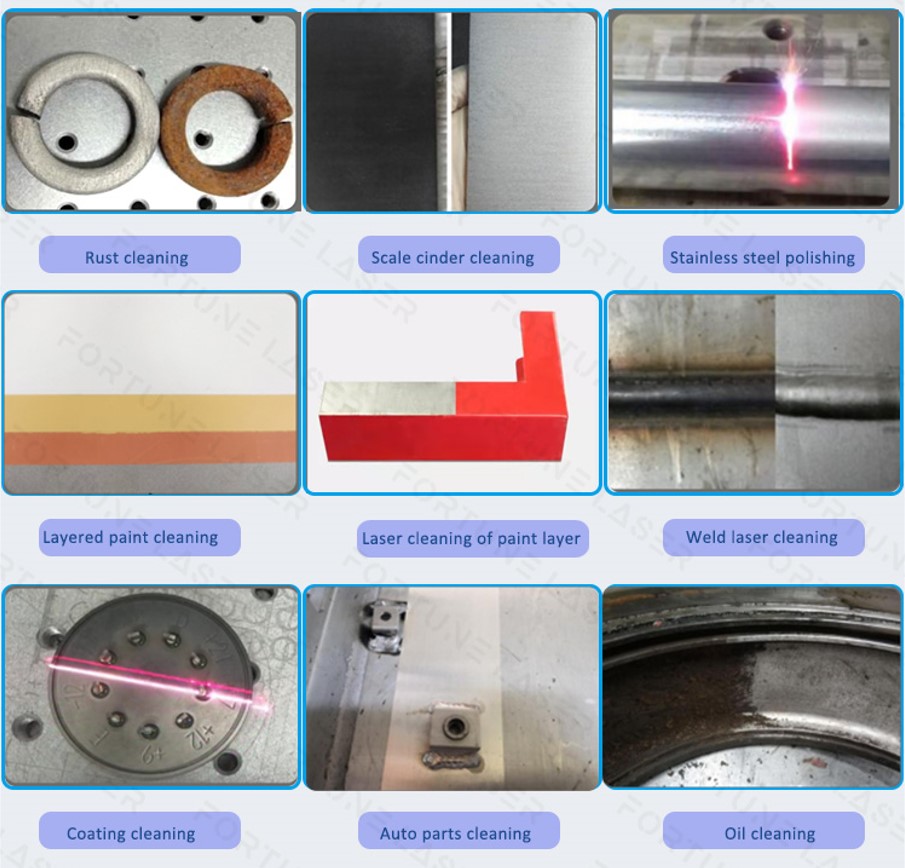

Làm sạch bằng laser hoặc loại bỏ vật liệu bằng laser lấp đầy khoảng trống trong quy trình này bằng cách cung cấp phương pháp xử lý bề mặt kim loại và vật liệu composite chính xác hơn, thân thiện với môi trường hơn, tự động hóa được và hiệu quả hơn. Các loại chất gây ô nhiễm trên bề mặt của các vật liệu này dễ dàng được loại bỏ bằng phương pháp xử lý laser.

Vì công nghệ làm sạch bằng laser rất mạnh, việc hiểu chính xác tác động của nó lên bề mặt là vô cùng quan trọng. Sự khác biệt giữa một bề mặt được xử lý đúng cách và một bề mặt bị xử lý chưa đủ hoặc quá mức có thể rất khó đánh giá. Với công nghệ xác minh quy trình định lượng nhạy bén và chính xác như chính quy trình laser, các nhà sản xuất có thể tự tin rằng bề mặt kim loại và vật liệu composite của họ đã sẵn sàng cho quá trình liên kết.

Video hướng dẫn sử dụng laser của Fortune dưới đây sẽ giới thiệu chi tiết lý do nên lựa chọn phương pháp làm sạch bằng laser.

1 –Làm sạch bằng laser là gì??

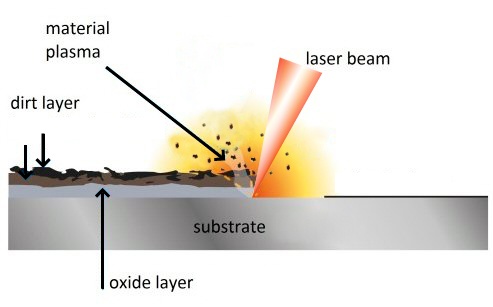

Xử lý bằng laser là một kỹ thuật làm sạch nhiệt cực kỳ chính xác, hoạt động bằng cách loại bỏ (bóc tách) các phần tử nhỏ trên bề mặt vật liệu thông qua một chùm tia laser hội tụ, thường là xung. Tia laser chiếu vào bề mặt để loại bỏ các nguyên tử và có thể được sử dụng để khoan các lỗ cực nhỏ, sâu xuyên qua các vật liệu rất cứng, tạo ra các lớp màng mỏng hoặc các hạt nano trên bề mặt.

Quá trình làm sạch bề mặt này rất hiệu quả nhờ khả năng loại bỏ các lớp chất bẩn và cặn bám rất nhỏ. Bề mặt nhôm chứa oxit và dầu bôi trơn gây hại cho quá trình liên kết keo, và vật liệu composite thường còn sót lại chất tách khuôn và các chất bẩn silicon khác không thể tạo liên kết hóa học bền vững với keo.

Khi chất kết dính được bôi lên bề mặt có chứa một trong những chất cặn này, nó sẽ cố gắng liên kết hóa học với dầu và silicon ở vài lớp phân tử trên cùng của vật liệu. Các liên kết này cực kỳ yếu và chắc chắn sẽ bị hỏng trong quá trình thử nghiệm hiệu năng hoặc trong quá trình sử dụng sản phẩm. Khi các mối nối bị gãy tại điểm tiếp xúc giữa bề mặt và chất kết dính hoặc lớp phủ, điều này được gọi là hỏng giao diện. Hỏng liên kết nội tại trong thử nghiệm cắt chồng là khi vết gãy xảy ra bên trong chính chất kết dính. Điều này cho thấy một liên kết rất mạnh và một cấu trúc lắp ráp có khả năng phục hồi và bền lâu.

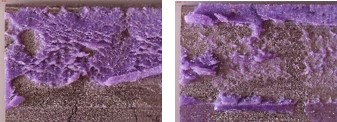

Sự phá vỡ liên kết của các mẫu vật liệu composite đã được xử lý bằng laser cho thấy chất kết dính ở cả hai mặt của vật liệu đều được liên kết với nhau.

Sự hư hỏng ở giao diện của các mẫu vật liệu composite không được xử lý cho thấy rằng chất kết dính chỉ bám vào một mặt và hoàn toàn bong ra khỏi mặt còn lại.

Khi xảy ra hiện tượng hỏng liên kết nội tại, tức là có một liên kết giữa các lớp không dễ dàng bị tách rời. Xử lý bề mặt nhằm mục đích thay đổi bề mặt để loại bỏ các chất gây ô nhiễm và tạo ra hoặc làm lộ ra một bề mặt có khả năng kết hợp hóa học với chất kết dính để tạo ra các liên kết bền vững và đáng tin cậy.

2- Làm thế nào để biết bề mặt được xử lý bằng laser đã sẵn sàng cho quá trình kết dính?

Các phép đo góc tiếp xúc, như những phép đo được đề cập trong bài báo của IJAA dùng để hiểu sự suy giảm hiệu quả của các phương pháp xử lý theo thời gian, là một cách đặc biệt tốt để theo dõi và xác minh các quy trình làm sạch bằng laser.

Phép đo góc tiếp xúc rất nhạy cảm với những thay đổi phân tử xảy ra trên bề mặt được xử lý bằng laser. Giọt chất lỏng đặt trên bề mặt sẽ nổi lên hoặc hạ xuống tỷ lệ thuận với lượng chất bẩn siêu nhỏ trên bề mặt. Phép đo góc tiếp xúc là một chỉ số đáng tin cậy về độ bám dính và có thể cung cấp sự rõ ràng và minh bạch về mức độ phù hợp giữa hiệu quả xử lý và nhu cầu làm sạch vật liệu.

Các phép đo góc tiếp xúc tương quan rất tốt với những thay đổi về nồng độ chất gây ô nhiễm được phát hiện bằng các phương pháp quang phổ. Hầu hết các phép đo chính xác chất gây ô nhiễm trên bề mặt được thực hiện bằng thiết bị mà các nhà sản xuất không đủ khả năng mua và cũng không thể sử dụng trên các bộ phận thực tế đang được sản xuất.

Việc đo góc tiếp xúc có thể được thực hiện ngay trước và sau khi xử lý trên dây chuyền sản xuất.thủ cônghoặccông cụ đo lường tự độngCũng giống như việc làm sạch bằng laser thay thế các phương pháp chuẩn bị bề mặt lỗi thời do nhu cầu tự động hóa của sản xuất hàng loạt, độ chính xác cao, phép đo góc tiếp xúc cũng làm cho các thử nghiệm chất lượng bề mặt chủ quan và không chính xác như thử nghiệm độ cứng bề mặt bằng mực Dyne và thử nghiệm độ cứng bằng nước trở nên lỗi thời.

Các thử nghiệm về độ bền chỉ kiểm tra một mẫu vật liệu được xử lý, làm tăng tỷ lệ phế phẩm và không cho biết cách tạo ra liên kết bền hơn. Góc tiếp xúc, khi được sử dụng xuyên suốt dây chuyền sản xuất, có thể chỉ ra chính xác vị trí cần điều chỉnh trong quy trình và cung cấp thông tin chi tiết về những gì cần được điều chỉnh và ở mức độ nào.

3- Tại sao nên sử dụng phương pháp làm sạch bằng laser?

Đã có rất nhiều nghiên cứu tuyệt vời về cách xử lý bề mặt bằng laser giúp cải thiện độ bám dính. Ví dụ,một bài báo được công bố trên Tạp chí về Chất kết dínhNghiên cứu này đã tìm hiểu xem việc làm sạch bằng laser giúp tăng cường độ bền của khớp nối đến mức nào so với các phương pháp truyền thống.

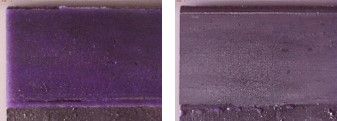

“Kết quả thực nghiệm cho thấy xử lý bề mặt bằng laser trước khi dán keo đã cải thiện đáng kể độ bền cắt của các mẫu nhôm liên kết bằng epoxy biến tính so với các chất nền chưa xử lý và được anot hóa. Kết quả tốt nhất thu được với năng lượng laser khoảng 0,2 J/xung/cm2, trong đó độ bền cắt lớp đơn được cải thiện 600-700% so với hợp kim Al chưa xử lý và 40% so với phương pháp xử lý trước bằng anot hóa axit cromic.”

Chế độ hỏng hóc thay đổi từ hỏng do bong tróc sang hỏng do liên kết khi số lượng xung laser tăng lên trong quá trình điều trị. Hiện tượng sau này có liên quan đến những thay đổi về hình thái được tiết lộ bằng kính hiển vi điện tử, và sự biến đổi hóa học được chỉ ra bởi quang phổ Auger và quang phổ hồng ngoại.”

Một hiệu ứng thú vị khác của phương pháp khắc laser là khả năng tạo ra bề mặt không bị xuống cấp theo thời gian.

Laser FortuneĐã có những nghiên cứu tuyệt vời về cách làm sạch bằng laser tương tác với bề mặt theo những cách đáng ngạc nhiên. Xử lý nhôm bằng laser tạo ra những miệng hố nhỏ li ti trên bề mặt, chúng tan chảy và gần như đồng thời đông cứng lại thành một lớp vi tinh thể trên bề mặt, lớp này thậm chí còn chống ăn mòn tốt hơn cả chính nhôm.

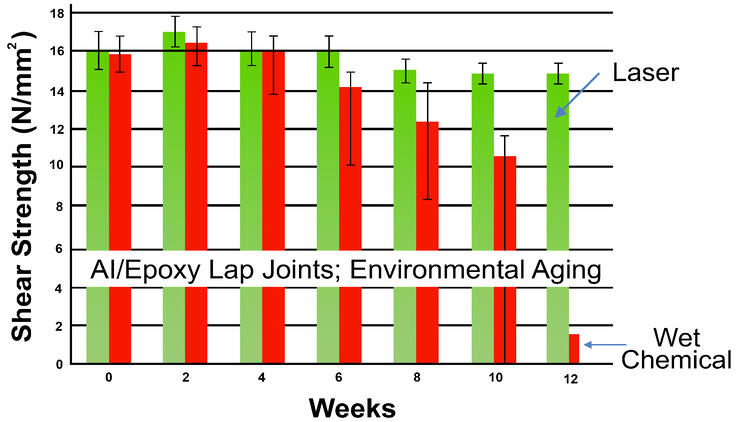

Nhìn vào biểu đồ bên dưới, ta thấy sự khác biệt giữa độ bền cắt của mối nối sử dụng nhôm được xử lý bằng laser và nhôm được xử lý bằng hóa chất. Theo thời gian, khi bề mặt tiếp xúc với môi trường ẩm ướt, khả năng liên kết tốt của bề mặt được xử lý bằng hóa chất giảm đáng kể vì độ ẩm bắt đầu ăn mòn bề mặt, trong khi bề mặt được xử lý bằng laser vẫn giữ được khả năng chống ăn mòn sau nhiều tuần tiếp xúc.

Thời gian đăng bài: 12/08/2022