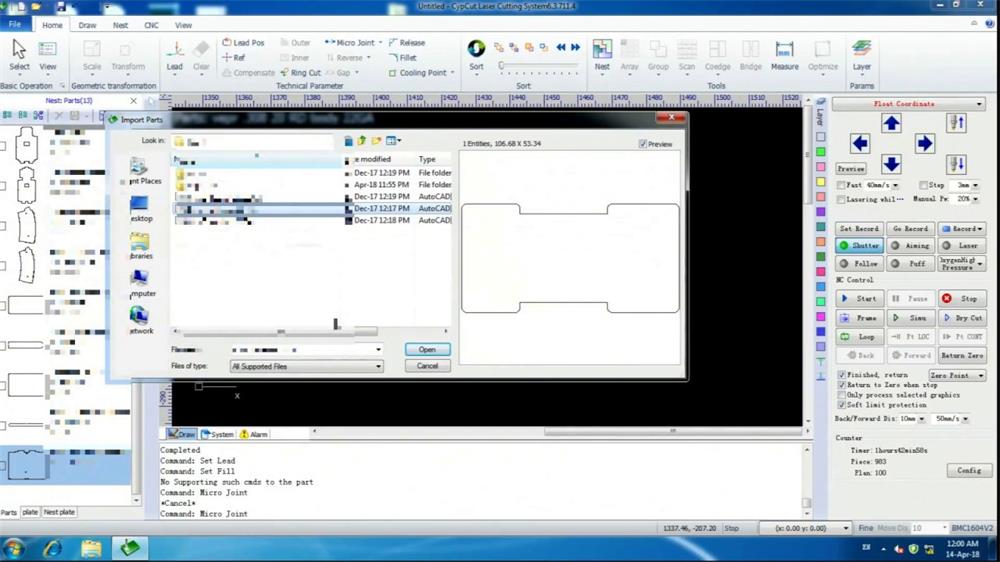

ఫైబర్ లేజర్ కటింగ్ మెషిన్ తయారీ పరిశ్రమలో ఖచ్చితమైన కటింగ్ కోసం ఒక ముఖ్యమైన సాధనం. అయితే, కావలసిన కట్ నాణ్యతను సాధించడానికి, కొన్ని పారామితులకు శ్రద్ధ వహించాలి. కట్ నాణ్యతను ప్రభావితం చేసే పారామితులలో కట్ ఎత్తు, నాజిల్ రకం, ఫోకస్ స్థానం, శక్తి, ఫ్రీక్వెన్సీ, డ్యూటీ సైకిల్, గాలి పీడనం మరియు వేగం ఉన్నాయి. ఫైబర్ లేజర్ కటింగ్ మెషిన్ యొక్క కటింగ్ నాణ్యత పేలవంగా ఉన్నప్పుడు, ముందుగా సమగ్ర తనిఖీని నిర్వహించాలని సిఫార్సు చేయబడింది. ఈ వ్యాసం ఫైబర్ లేజర్ కటింగ్ మెషిన్ యొక్క పారామితులు మరియు హార్డ్వేర్ పరిస్థితులను ఎలా ఆప్టిమైజ్ చేయాలో పరిచయం చేస్తుంది, తద్వారా మెరుగుపరచవచ్చుకట్టింగ్ నాణ్యత.

ఫైబర్ లేజర్ కటింగ్ మెషిన్ యొక్క పారామితులను ఆప్టిమైజ్ చేసేటప్పుడు పరిగణించవలసిన ప్రాథమిక పారామితులలో ఒకటి కటింగ్ ఎత్తు. కటింగ్ ఎత్తు అంటే కటింగ్ నాజిల్ మరియు వర్క్పీస్ మధ్య దూరం. సరైన కటింగ్ ఎత్తు కత్తిరించబడుతున్న పదార్థంపై ఆధారపడి ఉంటుంది. సరైన కటింగ్ ఎత్తును సెట్ చేయడం వలన లేజర్ పుంజం ఖచ్చితమైన కటింగ్ కోసం పదార్థంపై కేంద్రీకృతమై ఉందని నిర్ధారిస్తుంది. ఇంకా, కటింగ్ నాజిల్ రకం కటింగ్ ప్రక్రియలో కీలక పాత్ర పోషిస్తుంది. నాజిల్ రకం ఎంపిక కత్తిరించబడుతున్న పదార్థంపై ఆధారపడి ఉంటుంది మరియు ఇది తుది ఉత్పత్తి యొక్క నాణ్యతను ప్రభావితం చేస్తుంది.

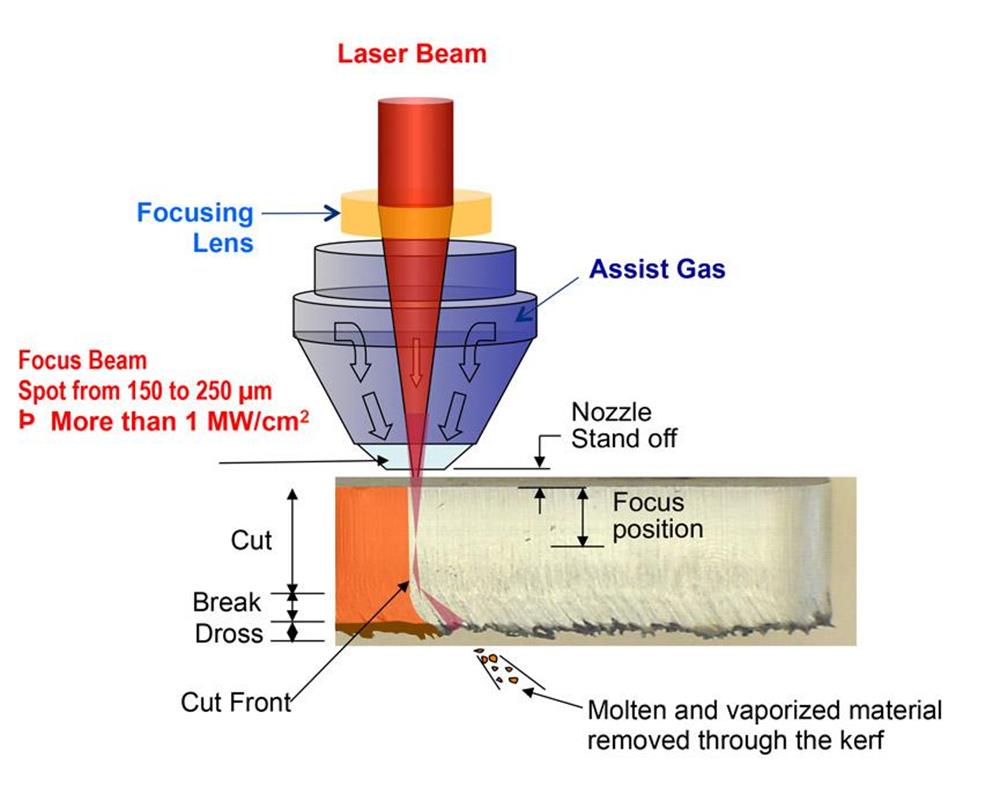

మరో ముఖ్యమైన పరామితి ఫోకస్ స్థానం. ఫోకస్ స్థానం అనేది లెన్స్ మరియు వర్క్పీస్ మధ్య దూరం. ఫోకస్ స్థానం లేజర్ పుంజం యొక్క పరిమాణం మరియు ఆకారాన్ని నిర్ణయిస్తుంది. సరిగ్గా సెట్ చేయబడిన ఫోకస్ స్థానం కట్ అంచులను శుభ్రం చేయడానికి దోహదం చేస్తుంది మరియు పోస్ట్-కట్ హ్యాండ్లింగ్ అవసరాన్ని తగ్గిస్తుంది.

కటింగ్ పవర్మరియు ఫ్రీక్వెన్సీ అనేవి కట్ నాణ్యతను గణనీయంగా ప్రభావితం చేసే ఇతర పారామితులు. కట్టింగ్ పవర్ అనేది లేజర్ పుంజం ద్వారా పదార్థానికి పంపిణీ చేయబడిన శక్తి మొత్తాన్ని సూచిస్తుంది. మరోవైపు, ఫ్రీక్వెన్సీ అనేది యూనిట్ సమయానికి పదార్థానికి పంపిణీ చేయబడిన లేజర్ పల్స్ల సంఖ్యను సూచిస్తుంది. కావలసిన కట్ను సాధించడానికి కట్టింగ్ పవర్ మరియు ఫ్రీక్వెన్సీని సరిగ్గా ఆప్టిమైజ్ చేయాలి. అధిక శక్తి మరియు ఫ్రీక్వెన్సీ పదార్థం యొక్క అధిక ద్రవీభవనానికి కారణమవుతాయి, అయితే తక్కువ శక్తి మరియు ఫ్రీక్వెన్సీ అసంపూర్ణ కటింగ్కు కారణమవుతాయి.

పారామితులను ఆప్టిమైజ్ చేసేటప్పుడు డ్యూటీ సైకిల్ కూడా పరిగణించవలసిన ముఖ్యమైన పరామితి.ఫైబర్ లేజర్ కటింగ్ యంత్రం. లేజర్ ఆన్లో ఉన్న సమయానికి మరియు లేజర్ ఆఫ్లో ఉన్న సమయానికి మధ్య నిష్పత్తిని డ్యూటీ సైకిల్ నిర్ణయిస్తుంది. లేజర్ పుంజం యొక్క ఉష్ణోగ్రతను డ్యూటీ సైకిల్ ప్రభావితం చేస్తుంది మరియు కావలసిన కట్ నాణ్యతను సాధించడానికి సరిగ్గా సెట్ చేయాలి. అధిక డ్యూటీ సైకిల్స్ వేడి ఉత్పత్తిని పెంచుతాయి, ఇది కట్ నాణ్యతను తగ్గించడమే కాకుండా, యంత్రాన్ని కూడా దెబ్బతీస్తుంది.

వాయు పీడనాన్ని తగ్గించడం అనేది ఆప్టిమైజ్ చేసేటప్పుడు తరచుగా విస్మరించబడే మరొక పరామితి.ఫైబర్ లేజర్ కటింగ్ యంత్రంపారామితులు. కట్టింగ్ ఎయిర్ ప్రెజర్ అంటే కటింగ్ నాజిల్కు సంపీడన గాలి పంపిణీ చేయబడే పీడనం. తగిన కట్టింగ్ ఎయిర్ ప్రెజర్ పదార్థం యొక్క శిధిలాలు ఎగిరిపోయేలా చేస్తుంది, అగ్ని ప్రమాదాన్ని తగ్గిస్తుంది మరియు కటింగ్ నాణ్యతను మెరుగుపరుస్తుంది.

చివరగా, కట్టింగ్ వేగం అనేది లేజర్ పుంజం పదార్థం గుండా ప్రయాణించే వేగం. కట్టింగ్ వేగాన్ని సర్దుబాటు చేయడం వల్ల కట్ నాణ్యత గణనీయంగా ప్రభావితమవుతుంది. అధిక కట్టింగ్ వేగం అసంపూర్ణ కోతలకు దారి తీస్తుంది, తక్కువ కట్టింగ్ వేగం పదార్థం కరిగిపోయేలా చేస్తుంది.

అద్భుతమైన కట్ నాణ్యతను సాధించడానికి హార్డ్వేర్ పరిస్థితులు కూడా కీలకం. ప్రొటెక్టివ్ ఆప్టిక్స్, గ్యాస్ ప్యూరిటీ, ప్లేట్ క్వాలిటీ, కండెన్సర్ ఆప్టిక్స్ మరియు కొలిమేటింగ్ ఆప్టిక్స్ అనేవి కట్ నాణ్యతను గణనీయంగా ప్రభావితం చేసే కొన్ని హార్డ్వేర్ పరిస్థితులు.

రక్షణ కటకములు లేజర్ పుంజం యొక్క నాణ్యమైన ఉత్పత్తిని నిర్ధారిస్తాయి మరియు నష్టం లేదా కాలుష్యం కోసం క్రమం తప్పకుండా తనిఖీ చేయాలి. ఖచ్చితమైన కోతలను సాధించడానికి గ్యాస్ స్వచ్ఛత కూడా చాలా కీలకం. అధిక గ్యాస్ స్వచ్ఛత కాలుష్యం యొక్క అవకాశాన్ని తగ్గిస్తుంది మరియు అదనపు పోస్ట్-కటింగ్ ప్రక్రియల అవసరాన్ని తగ్గిస్తుంది.

షీట్ నాణ్యత కూడా కటింగ్ నాణ్యతపై ప్రభావం చూపుతుంది. మెరిసే షీట్లు లేజర్ పుంజాన్ని ప్రతిబింబించి వక్రీకరణకు కారణమవుతాయి, అయితే కఠినమైన షీట్లు అసంపూర్ణ కోతలకు దారితీయవచ్చు. కండెన్సర్ మరియు కొలిమేటర్ లెన్స్లు లేజర్ పుంజం సరిగ్గా పదార్థంపై కేంద్రీకరించబడిందని నిర్ధారిస్తాయి.ఖచ్చితమైన కోత.

ముగింపులో, ఫైబర్ లేజర్ కటింగ్ మెషిన్ పారామితులు మరియు హార్డ్వేర్ పరిస్థితులను ఆప్టిమైజ్ చేయడం ఆదర్శవంతమైన కట్టింగ్ నాణ్యతను సాధించడానికి చాలా ముఖ్యమైనది. కట్ ఎత్తు, నాజిల్ రకం, ఫోకస్ స్థానం, శక్తి, ఫ్రీక్వెన్సీ, డ్యూటీ సైకిల్, వాయు పీడనం మరియు వేగం అనేవి ఆప్టిమైజ్ చేయవలసిన కొన్ని పారామితులు. రక్షిత లెన్స్లు, గ్యాస్ స్వచ్ఛత, ప్రింటింగ్ ప్లేట్ నాణ్యత, కలెక్షన్ లెన్స్లు మరియు కొలిమేటింగ్ లెన్స్లు వంటి హార్డ్వేర్ పరిస్థితులను కూడా పరిగణనలోకి తీసుకోవాలి. సరైన పారామీటర్ ఆప్టిమైజేషన్తో, తయారీదారులు కట్ నాణ్యతను మెరుగుపరచవచ్చు, పోస్ట్-కట్ ఆపరేషన్లను తగ్గించవచ్చు మరియు ఉత్పాదకతను పెంచవచ్చు.

మీరు లేజర్ కటింగ్ గురించి మరింత తెలుసుకోవాలనుకుంటే లేదా మీ కోసం ఉత్తమమైన లేజర్ కటింగ్ మెషీన్ను కొనుగోలు చేయాలనుకుంటే, దయచేసి మా వెబ్సైట్లో సందేశం పంపండి మరియు మాకు నేరుగా ఇమెయిల్ చేయండి!

పోస్ట్ సమయం: జూన్-09-2023