O surgimento dos smartphones transformou profundamente o estilo de vida das pessoas, e a constante melhoria do padrão de vida também impôs exigências mais elevadas aos smartphones: além da constante atualização de sistemas, hardware e outras configurações funcionais, o design dos celulares também se tornou um foco de competição entre os fabricantes. No processo de inovação de materiais para o design, o vidro tem sido bem recebido pelos fabricantes devido às suas inúmeras vantagens, como a possibilidade de alterar formatos, a boa resistência a impactos e o custo controlável. Seu uso em celulares tem aumentado, incluindo capas frontais, capas traseiras, protetores de câmera, filtros, películas de reconhecimento de impressão digital, prismas, etc.

Embora os materiais de vidro apresentem muitas vantagens, sua fragilidade traz diversas dificuldades ao processo de fabricação, como rachaduras e bordas irregulares. Além disso, o corte de formatos especiais para peças como alto-falantes, câmeras frontais e películas de impressão digital exige tecnologias de processamento mais robustas. Resolver os problemas de processamento de materiais de vidro e aumentar o rendimento da produção tornou-se um objetivo comum na indústria, sendo urgente promover a inovação em tecnologia de corte de vidro.

Comparação do processo de corte de vidro

Corte de vidro tradicional com faca

Os processos tradicionais de corte de vidro incluem o corte com disco de corte e o corte por retificação CNC. O vidro cortado com disco de corte apresenta lascas grandes e bordas ásperas, o que afeta significativamente a resistência do vidro. Além disso, o corte com disco de corte tem baixo rendimento e baixa taxa de utilização do material. Após o corte, são necessárias etapas complexas de pós-processamento. A velocidade e a precisão do disco de corte diminuem consideravelmente ao cortar formatos especiais. Algumas telas de vidro de formato especial não podem ser cortadas com disco de corte devido aos cantos muito pequenos. O CNC oferece maior precisão do que o disco de corte, com uma acurácia de ≤30 μm. As lascas nas bordas são menores do que as obtidas com o disco de corte, em torno de 40 μm. A desvantagem é a baixa velocidade.

Corte de vidro a laser tradicional

Com o desenvolvimento da tecnologia laser, os lasers também passaram a ser utilizados no corte de vidro. O corte a laser é rápido e altamente preciso. Os cortes não apresentam rebarbas e não são limitados por formato. O lascamento das bordas é geralmente inferior a 80 μm.

O corte a laser tradicional de vidro utiliza um mecanismo de ablação, empregando um laser focalizado de alta densidade de energia para fundir ou até mesmo vaporizar o vidro, e um gás auxiliar de alta pressão para remover os resíduos. Como o vidro é frágil, o feixe de luz com alta taxa de sobreposição acumula calor excessivo, podendo causar rachaduras. Portanto, o laser não consegue utilizar um feixe com alta taxa de sobreposição em um único corte. Geralmente, utiliza-se um galvanômetro para realizar a varredura em alta velocidade e cortar o vidro camada por camada. A velocidade de corte, em geral, é inferior a 1 mm/s.

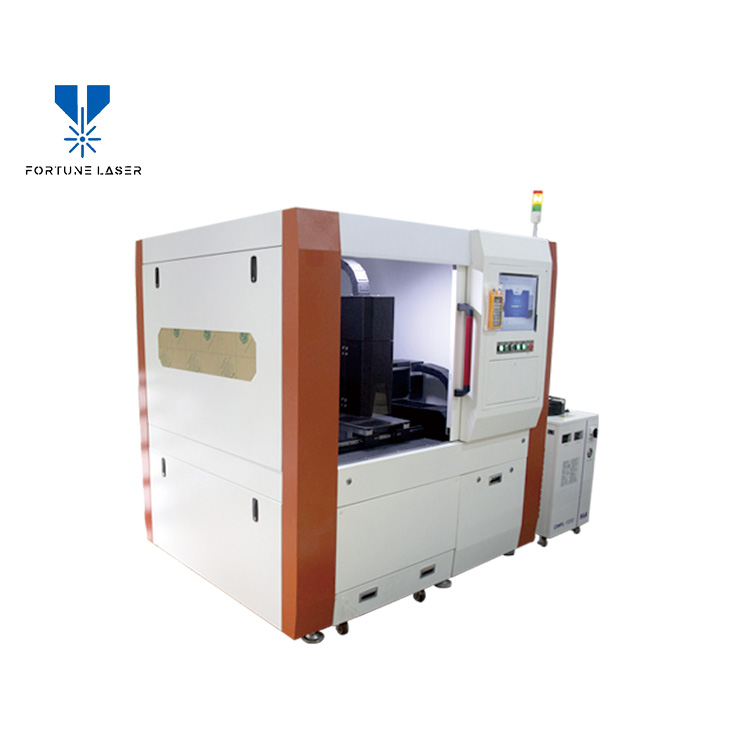

Corte de vidro a laser ultrarrápido

Nos últimos anos, os lasers ultrarrápidos (ou lasers de pulso ultracurto) têm apresentado rápido desenvolvimento, especialmente na aplicação de corte de vidro, alcançando excelente desempenho e evitando problemas como lascamento e rachaduras nas bordas, comuns em métodos tradicionais de corte por máquinas. Possuem vantagens como alta precisão, ausência de microfissuras, quebras ou fragmentação, alta resistência a rachaduras nas bordas e dispensam custos de fabricação secundária, como lavagem, retificação e polimento. Reduzem custos e, ao mesmo tempo, aumentam significativamente o rendimento da peça e a eficiência do processo.

Data da publicação: 17 de maio de 2024