تولیدکنندگان همیشه به دنبال ساخت محصولاتی قویتر، بادوامتر و قابل اعتمادتر هستند، و همچنین در بخشهای خودرو و هوافضا نیز به این امر توجه دارند. در این راستا، آنها مرتباً سیستمهای مواد را با آلیاژهای فلزی با چگالی کمتر، مقاومت بهتر در برابر دما و خوردگی، ارتقا داده و جایگزین میکنند. این امر به تولیدکنندگان جایگاه بهتری در بازار میدهد.

در واقع، این فقط نیمی از داستان است.

یک مزیت استراتژیک حتی قویتر، قطعیت قابل اندازهگیری در مورد قدرت، دوام و قابلیت اطمینان یک محصول است.

تعویض مواد قدیمی با مواد قویتر میتواند شروع خوبی باشد، اما به فرآیندهای تولید پیشرفتهتری نیز نیاز دارد که برای ایجاد سازههای قوی، به تمیزتر و کارآمدتر کردن سطح متکی باشند. فلزاتی مانند آلیاژهای آلومینیوم و مواد پیشرفتهای مانند کامپوزیتهای پلیمری فیبر کربن، که اغلب در ساخت خودرو و هوافضا استفاده میشوند، برای کاهش وزن - وقتی از بستها استفاده میشود، وزن به سازه اضافه میشود - و ایجاد اتصالات قابل اعتمادتر، نیاز به اتصال دارند.

تکنیکهای سنتی پرداخت آلومینیوم شامل سندبلاست، پاک کردن با حلال و به دنبال آن سنگزنی (با استفاده از پد تمیزکننده) یا آنودایز کردن است. اتصال چسبی، دری را به سوی فرآیندهای خودکارتر باز میکند که پرداختهای سنتی با آنها سازگار نیستند.

آنودایزینگ در کاربردهای هوافضا رایجتر است، جایی که این آمادهسازی گرانتر و دقیقتر برای برآورده کردن مشخصات دقیق استفاده میشود. تنوع ذاتی تکنیکهای سندبلاست و سایش دستی به وضوح نشان میدهد که یک فرآیند کنترلشدهتر در دستور کار است.

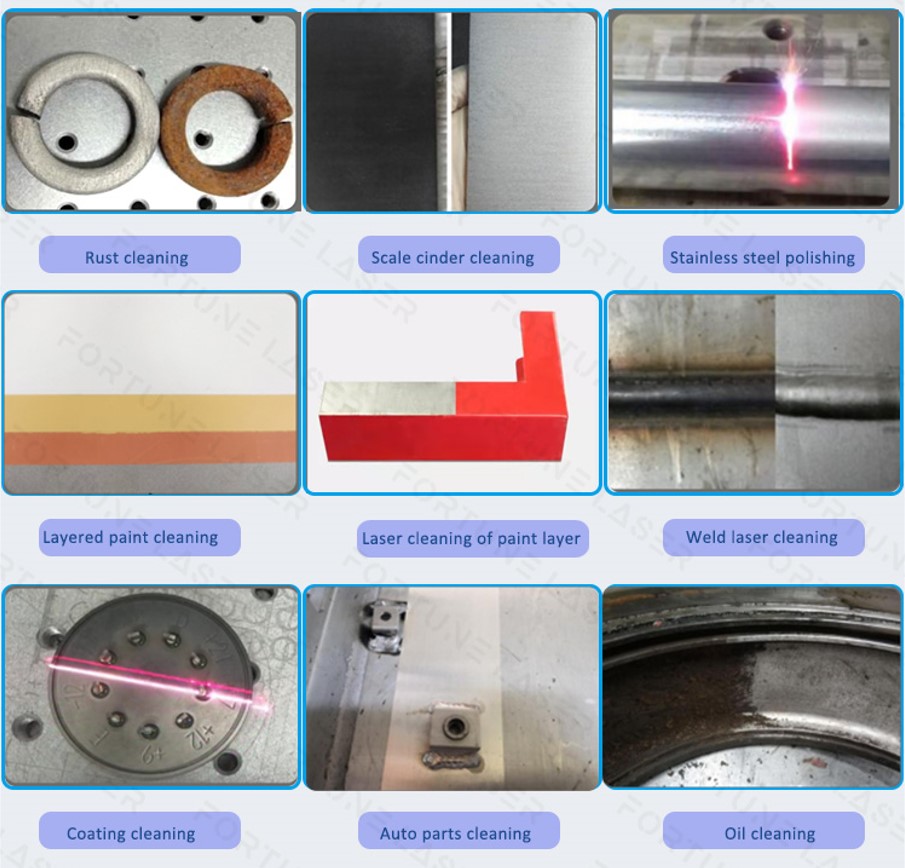

تمیز کردن با لیزر یا فرسایش لیزری، این شکاف فرآیندی را به عنوان روشی دقیقتر، سازگار با محیط زیست، خودکار و کارآمد برای تمیز کردن سطوح فلزی و کامپوزیتی پر میکند. انواع آلودگیهای موجود در سطح این مواد به راحتی با پردازش لیزری از بین میروند.

از آنجا که تمیز کردن با لیزر بسیار قدرتمند است، بسیار مهم است که دقیقاً بدانید چگونه بر سطح شما تأثیر میگذارد. ارزیابی تفاوت بین یک سطح به درستی پردازش شده و یک سطح کم یا بیش از حد پردازش شده میتواند بسیار دشوار باشد. با فناوری تأیید فرآیند کمی که به اندازه خود فرآیند لیزر حساس و دقیق است، تولیدکنندگان میتوانند مطمئن باشند که سطوح فلزی و کامپوزیتی آنها کاملاً آماده اتصال هستند.

لیزر فورچون زیر به شما مقدمهای مفصل در مورد دلایل انتخاب تمیز کردن با لیزر ارائه میدهد.

۱ –تمیز کردن با لیزر چیست؟?

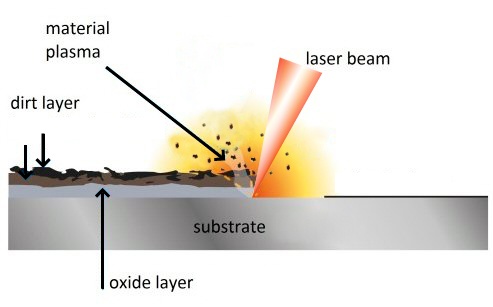

عملیات لیزری یک تکنیک تمیزکاری حرارتی بسیار دقیق است که با حذف (فرسایش) بخشهای کوچکی از سطح ماده از طریق پرتو لیزر متمرکز و اغلب پالسی عمل میکند. لیزر سطح را برای حذف اتمها میتاباند و میتواند برای ایجاد سوراخهای بسیار کوچک و عمیق در مواد بسیار سخت و ایجاد لایههای نازک یا نانوذرات روی سطح استفاده شود.

این فرآیند تمیز کردن سطح به دلیل توانایی آن در هدف قرار دادن چنین لایههای کوچکی از آلایندهها و باقیماندهها بسیار مؤثر است. سطوح آلومینیوم حاوی اکسیدها و روغنهای روانکنندهای هستند که برای اتصال چسب مضر هستند و کامپوزیتها اغلب بقایای کپک و سایر آلایندههای سیلیکونی را که نمیتوانند پیوندهای شیمیایی قوی با چسبها تشکیل دهند، در خود نگه میدارند.

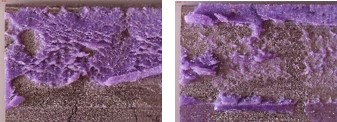

وقتی چسبی روی سطحی که یکی از این باقیماندهها در آن وجود دارد، اعمال میشود، سعی میکند به صورت شیمیایی به روغنها و سیلیکون در چند لایه مولکولی بالایی ماده بچسبد. این پیوندها بسیار ضعیف هستند و ناگزیر در طول آزمایشهای عملکرد یا در طول استفاده از محصول از بین میروند. وقتی اتصالات در نقطهای که سطح و چسب یا پوشش به هم میرسند، میشکنند، به آن شکست سطحی میگویند. شکست انسجامی در طول آزمایش برش لبهای زمانی است که شکست در خود چسب اتفاق میافتد. این نشان دهنده یک پیوند بسیار قوی و یک ساختار مونتاژ شده است که مقاوم و بادوام است.

شکست چسبنده این نمونههای کامپوزیتی که با لیزر عملیات حرارتی شدهاند، نشان میدهد که چسب در دو طرف مواد به هم متصل شده است.

شکست سطحی این نمونههای کامپوزیتی که تحت عملیات حرارتی قرار نگرفته بودند، نشان میدهد که چسب فقط به یکی از طرفین چسبیده و طرف دیگر را کاملاً رها کرده است.

وقتی دچار شکست چسبندگی میشوید، یک پیوند بین سطحی دارید که بیدلیل از بین نمیرود. هدف از عملیات سطحی، اصلاح سطح برای حذف آلایندهها و ایجاد یا آشکار کردن سطحی است که بتواند به صورت شیمیایی با چسب ترکیب شود و پیوندهای بادوام و قابل اعتمادی ایجاد کند.

2- چگونه بفهمیم سطح لیزر شده ما آماده چسبندگی است؟

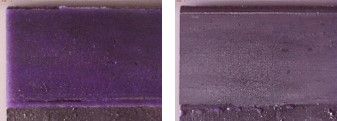

اندازهگیریهای زاویه تماس، مانند مواردی که در مقاله IJAA برای درک تخریب عملیات در طول زمان ذکر شده است، روشی فوقالعاده خوب برای نظارت و تأیید فرآیندهای تمیزکاری لیزری هستند.

اندازهگیری زاویه تماس به تغییرات مولکولی که روی سطح تحت عملیات لیزری رخ میدهد، حساس است. قطره مایع قرار داده شده روی سطح، دقیقاً متناسب با میزان آلودگی میکروسکوپی روی سطح، بالا یا پایین میرود. اندازهگیری زاویه تماس، شاخصی بیچون و چرا از چسبندگی است و میتواند وضوح و شفافیت را در مورد میزان هماهنگی قدرت عملیات با نیازهای تمیزکنندگی مواد ارائه دهد.

اندازهگیریهای زاویه تماس به زیبایی با تغییرات سطح آلایندهها که توسط روشهای طیفسنجی اندازهگیری میشوند، همبستگی دارند. اکثر اندازهگیریهای دقیق آلایندهها روی سطوح با تجهیزاتی انجام میشود که خرید آنها برای تولیدکنندگان امکانپذیر نیست و به هر حال نمیتوان از آنها روی قطعات واقعی که در حال تولید هستند استفاده کرد.

اندازهگیری زاویه تماس میتواند بلافاصله قبل و بعد از عملیات در خط تولید انجام شود.دستییاابزارهای اندازهگیری خودکارهمانطور که تمیز کردن با لیزر به دلیل نیاز به اتوماسیون در تولید با حجم بالا و دقت بالا، جایگزین روشهای قدیمی آمادهسازی سطح میشود، اندازهگیری زاویه تماس نیز آزمایشهای ذهنی و غیردقیق کیفیت سطح مانند جوهرهای رنگ و آزمایشهای شکست آب را منسوخ میکند.

آزمایشهای عملکرد استحکام فقط نمونهای از مواد در حال پردازش را بررسی میکنند، به میزان ضایعات اضافه میکنند و هیچ نشانهای از چگونگی ایجاد پیوند قویتر ارائه نمیدهند. زوایای تماس، هنگامی که در طول یک خط تولید به کار گرفته میشوند، میتوانند دقیقاً نشان دهند که فرآیند به چه تغییراتی نیاز دارد و میتوانند بینشی در مورد آنچه که باید تغییر کند و میزان آن ارائه دهند.

3- چرا از تمیز کردن با لیزر استفاده کنیم؟

تحقیقات زیادی در مورد روشهای بهبود چسبندگی توسط عملیات سطحی با لیزر انجام شده است. برای مثال،مقالهای که در مجله چسبندگی منتشر شده استبررسی کردند که چقدر استحکام اتصال با تمیز کردن با لیزر در مقایسه با روشهای سنتی افزایش مییابد.

«نتایج تجربی نشان میدهد که عملیات سطحی لیزری پیشچسبندگی، مقاومت برشی نمونههای آلومینیومی پیوند یافته با اپوکسی اصلاحشده را در مقایسه با زیرلایههای بدون عملیات و آندایز شده به طور قابل توجهی بهبود میبخشد. بهترین نتایج با انرژی لیزر حدود 0.2 ژول بر پالس بر سانتیمتر مربع به دست آمد که در آن مقاومت برشی تک لبه در مقایسه با آلیاژ آلومینیوم بدون عملیات و 40 درصد در مقایسه با پیشعملیات آندایزینگ با اسید کرومیک بهبود یافت.»

با افزایش تعداد پالسهای لیزر در طول عملیات، حالت شکست از چسبندگی به چسبندگی تغییر کرد. پدیده اخیر با تغییرات مورفولوژی که توسط میکروسکوپ الکترونی نشان داده شده است، و اصلاح شیمیایی که توسط طیفسنجی Auger و مادون قرمز نشان داده شده است، مرتبط است.

یکی دیگر از اثرات جالب فرسایش لیزری، قدرت آن در ایجاد سطحی است که با گذشت زمان تخریب نمیشود.

لیزر فورچونکار بزرگی در بررسی چگونگی تعامل تمیزکاری لیزری با سطوح به روشهای شگفتانگیز انجام داده است. عملیات لیزری آلومینیوم، دهانههای کوچکی در سطح ایجاد میکند که ذوب میشوند و تقریباً همزمان به یک لایه میکروکریستالی روی سطح جامد میشوند که حتی از خود آلومینیوم نیز در برابر خوردگی مقاومتر است.

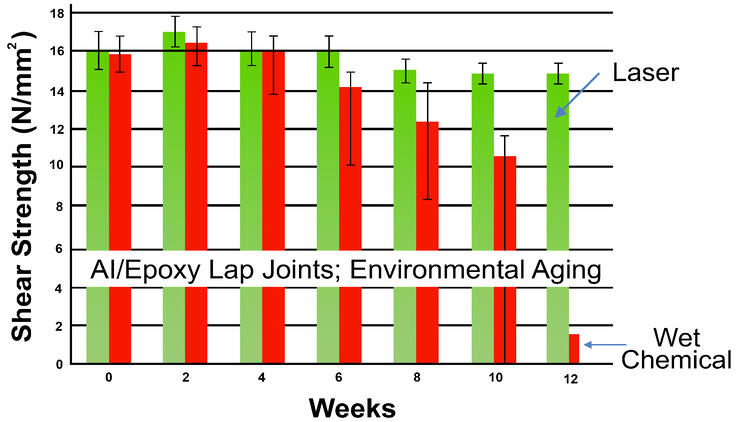

با نگاهی به نمودار زیر، تفاوت بین مقاومت برشی اتصال با استفاده از آلومینیومی که تحت عملیات لیزری قرار گرفته و آلومینیومی که تحت عملیات شیمیایی قرار گرفته است، نشان داده شده است. با گذشت زمان، با قرار گرفتن سطوح در معرض محیط مرطوب، توانایی سطح تحت عملیات شیمیایی برای اتصال خوب به طور قابل توجهی کاهش مییابد زیرا رطوبت شروع به خوردگی سطح میکند، در حالی که سطح تحت عملیات لیزری مقاومت خوردگی خود را پس از هفتهها قرار گرفتن در معرض رطوبت حفظ میکند.

زمان ارسال: ۱۲ آگوست ۲۰۲۲