Laser bidezko soldadura-makina industria-ekoizpenean erabili ohi den soldadura-ekipo mota bat da, eta, gainera, ezinbesteko makina da laser bidezko materiala prozesatzeko. Laser bidezko soldadura-makinaren hasierako garapenetik gaur egungo teknologia pixkanaka heldu den arte, soldadura-makina mota asko sortu dira, besteak beste, eskuz erabiltzeko laser bidezko soldadura-makina, soldadura-eragiketetarako laguntzaile indartsua.

Zergatik erabili babes-gasa eskuzko laser soldadura-makinarekin soldatzean? Eskuzko laser soldadura-makina soldadura-metodo mota berri bat da, batez ere horma meheko materialak eta zehaztasun-piezak soldatzeko, puntuzko soldadura, mutur-soldadura, gainjartze-soldadura, zigilatze-soldadura eta abar egin ditzakeena, sakonera-erlazio handiarekin, soldadura-zabalera txikiarekin eta bero-eremu txikiarekin. Kaltetutako eremua, deformazio txikia, soldadura-abiadura azkarra, soldadura-juntura leun eta ederra, ez da beharrezkoa tratamendurik egitea edo soldaduraren ondoren tratamendu sinplea besterik ez izatea, kalitate handiko soldadura-juntura, porositaterik gabe, kontrol zehatza, foku-puntu txikia, kokapen-zehaztasun handia, automatizazioa erraz gauzatzeko.

1. Fokatze-lentea metal-lurrunaren kutsaduratik eta likido-tanten ihinztaduratik babestu dezake

Babes-gasak laser bidezko soldadura-makinaren fokatze-lentea babestu dezake metal-lurrunaren kutsaduratik eta likido-tanten ihinztaduratik, batez ere potentzia handiko soldaduran, kanporatzea oso indartsua bihurtzen baita eta une horretan lentea babestea beharrezkoagoa baita.

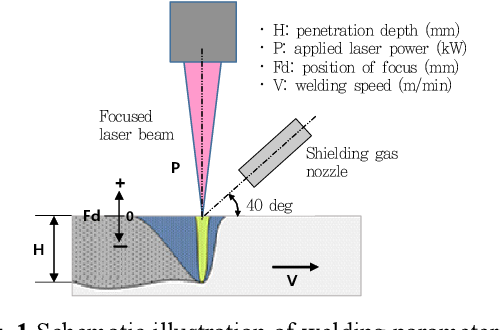

2. Babes-gasa eraginkorra da potentzia handiko laser soldaduraren plasma-babesa uxatzeko

Metal-lurrunak laser izpia xurgatzen du eta plasma-hodei batean ionizatzen da, eta metal-lurrunaren inguruko babes-gasa ere ionizatzen da beroaren ondorioz. Plasma gehiegi badago, plasmak laser izpia neurri batean kontsumitzen du. Plasma bigarren energia gisa dago lan-gainazalean, eta horrek sartzea azalekoa bihurtzen du eta soldadura-putzuaren gainazala zabaltzen du.

Elektroien birkonbinazio-tasa handitzen da elektroien hiru gorputzeko talkak ioiekin eta atomo neutroekin handitzean, plasmako elektroi-dentsitatea murrizteko. Zenbat eta arinagoak izan atomo neutroak, orduan eta handiagoa izango da talka-maiztasuna eta handiagoa izango da birkonbinazio-tasa; aldiz, ionizazio-energia handiko babes-gasak bakarrik ez du elektroi-dentsitatea handituko gasaren beraren ionizazioagatik.

3. Babes-gasak pieza oxidaziotik babestu dezake soldaduran zehar

Laser bidezko soldadura makinak gas mota bat erabili behar du babesa, eta programa babes-gasa lehenik igortzeko moduan konfiguratu behar da eta gero laserra, prozesamendu jarraituan zehar pultsatutako laserra oxidatzea saihesteko. Gas geldoak urtutako multzoa babestu dezake. Material batzuk gainazaleko oxidazioa edozein dela ere soldatzen direnean, babesa ez da kontuan hartuko, baina aplikazio gehienetan, helioa, argona, nitrogenoa eta beste gas batzuk erabili ohi dira babes gisa, soldaduran zehar pieza soldatzea saihesteko. oxidazioaren menpe.

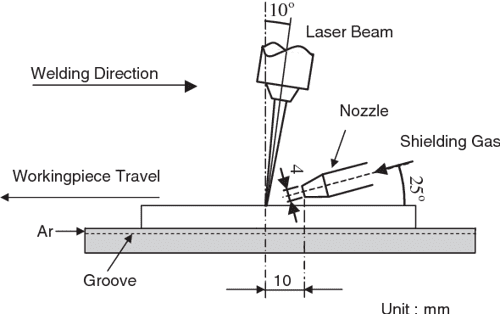

4. Tobera-zuloen diseinua

Babes-gasa presio jakin batean injektatzen da toberatik, piezaren gainazalera iristeko. Toberaren forma hidrodinamikoa eta irteeraren diametroa oso garrantzitsuak dira. Nahikoa handia izan behar du ihinztatutako babes-gasa soldadura-gainazala estaltzeko, baina lentea eraginkortasunez babesteko eta metal-lurruna kutsatzea edo metal-zipriztinak lentea kaltetzea saihesteko, toberaren tamaina ere mugatu behar da. Emari-tasa ere kontrolatu behar da, bestela, babes-gasaren fluxu laminarra turbulento bihurtuko da, eta atmosfera urtutako putzuan sartuko da, azkenean poroak sortuz.

Laser bidezko soldaduran, babes-gasak soldaduraren forman, soldaduraren kalitatean, soldaduraren sartzean eta sartze-zabaleran eragina izango du. Kasu gehienetan, babes-gasa botatzeak eragin positiboa izango du soldaduran, baina ondorio kaltegarriak ere ekar ditzake.

Rol positiboa:

1) Babes-gasa behar bezala botatzeak soldadura-putzua eraginkortasunez babestuko du oxidazioa murrizteko edo baita saihesteko ere;

2) Babes-gasa behar bezala botatzeak soldaduran sortzen diren zipriztinak eraginkortasunez murriztu ditzake;

3) Babes-gasa behar bezala putz egiteak soldadura-putzuaren hedapen uniformea sustatu dezake solidotzen denean, soldaduraren forma uniformea eta ederra bihurtuz;

4) Babes-gasaren putz egiteak laserraren gaineko metal-lurrunaren edo plasma-hodeiaren babes-efektua eraginkortasunez murriztu dezake, eta laserraren erabilera-tasa eraginkorra handitu;

5) Babes-gasa behar bezala putz egiteak soldadura-porositatea eraginkortasunez murriztu dezake.

Gas mota, gas-emaria eta putz egiteko modua zuzenak diren bitartean, efektu aproposa lor daiteke. Hala ere, babes-gasaren erabilera okerrak ondorio kaltegarriak ere ekarriko ditu soldaduran.

Ondorio kaltegarria:

1) Babes-gasaren insuflazio desegokiak soldadura txarrak eragin ditzake:

2) Gas mota okerra aukeratzeak soldaduran pitzadurak sor ditzake, eta soldaduraren propietate mekanikoak gutxitzea ere ekar dezake;

3) Gas-fluxu-tasa okerra aukeratzeak soldaduraren oxidazio larriagoa eragin dezake (emaria handiegia edo txikiegia izan), eta kanpoko indarrek soldadura-putzuaren metala larriki asalda dezakete, soldaduraren kolapsoa edo eraketa irregularra eraginez;

4) Gas injekzio metodo okerra aukeratzeak soldadurak babes efektua ez lortzea eragingo du, edo funtsean babes efekturik ez izatea edo soldadura eraketan eragin negatiboa izatea eragingo du;

5) Babes-gasaren insuflazioak soldaduraren sarpenean eragin jakin bat izango du, batez ere xafla meheak soldatzen direnean, soldaduraren sarpenean murtuko baitu.

Oro har, helioa erabiltzen da babes-gas gisa, plasma gehien murriztu dezakeena, eta horrela sartze-sakonera handituz eta soldadura-abiadura handituz; eta pisu arina du eta ihes egin dezake, eta ez da erraza poroak sortzea. Jakina, gure benetako soldadura-efektutik, argonaren babesa erabiltzearen efektua ez da txarra.

Laser bidezko soldadurari buruz gehiago jakin nahi baduzu, edo zuretzako laser bidezko soldadura makinarik onena erosi nahi baduzu,Mesedez, utzi mezu bat gure webgunean eta bidali mezu elektroniko bat zuzenean!

Argitaratze data: 2023ko otsailaren 4a