Розуміння поширених технічних проблем лазерного різання – це перший крок від розчарування до бездоганного виконання.лазерні різакиХоча це дива точності, кожен оператор стикався з моментом розчарування: ідеальний дизайн зіпсований нерівними краями, неповними розрізами або слідами підгоряння. Це поширений досвід, але гарна новина полягає в тому, що більшість проблем можна виправити.

Головне — думати як технік і різати як професіонал. Кожна помилка різання — це симптом, який вказує на першопричину, чи то в налаштуваннях машини, її чутливій оптиці, чи в механічних деталях. Цей посібник пропонує систематичну основу для швидкої діагностики та вирішення цих проблем, починаючи з найпоширеніших причин.

Перша відповідь: Виправлення поширених дефектів якості різання

Ви бачите погані результати на своїй заготовці? Якщо ви запитуєте, як покращити якість лазерного різання, першим кроком завжди має бути перевірка основних налаштувань верстата. Ці фактори можуть впливати на якість лазерного різання більше, ніж будь-що інше.

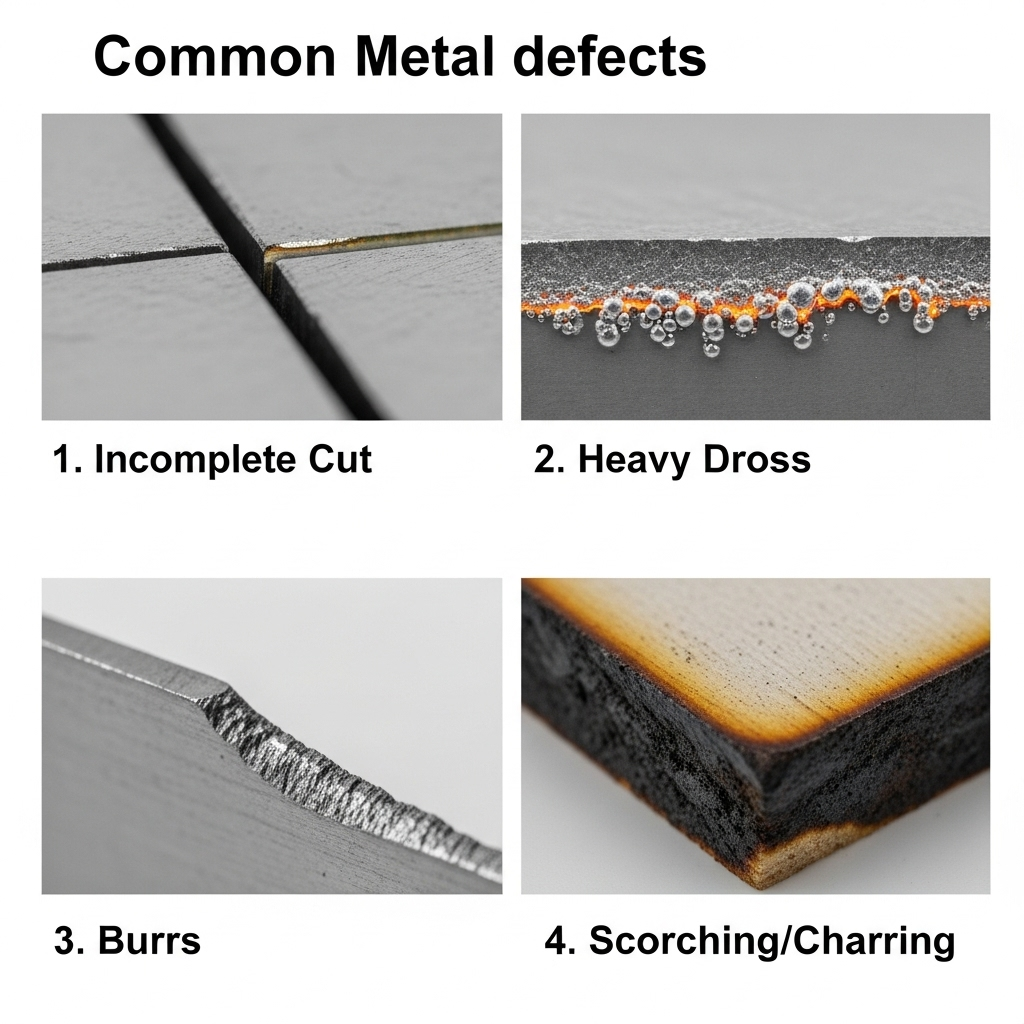

Симптом: Неповні розрізи, окалина, задирки або шорсткі краї

Це найпоширеніші скарги, і вони майже завжди пов'язані з дисбалансом основних параметрів процесу. Перш ніж розбирати машину, перевірте цічотириречі:

Це найпоширеніші скарги, і вони майже завжди пов'язані з дисбалансом основних параметрів процесу. Перш ніж розбирати машину, перевірте цічотириречі:

1.Потужність лазера та швидкість різання:Ці два фактори працюють разом. Якщо ваша швидкість занадто висока для рівня потужності, лазер не проріже наскрізь. Якщо він занадто повільний, накопичується надлишок тепла, що призводить до плавлення, задирок та шорсткості краю. Знайдіть «ідеальну середину» для вашого конкретного матеріалу та товщини.

2.Фокусна позиція:Це критично важливо. Несфокусований промінь розсіює свою енергію, що призводить до ширшого та слабшого різу. Для найчистішого результату переконайтеся, що промінь ідеально сфокусований на поверхні матеріалу або трохи нижче неї.

3.Тиск допоміжного газу:Допоміжний газ (наприклад, кисень або азот) не просто видаляє розплавлений матеріал зі шляху різання. Якщо тиск занадто низький, шлак прилипає до нижнього краю. Якщо він занадто високий, це може спричинити турбулентність і шорсткий, хвилястий розріз.

4. Стан та розмір сопла:Сопло спрямовує допоміжний газ у різ. Пошкоджене, брудне або засмічене сопло створить хаотичний струмінь газу, що погіршить якість різу. Аналогічно, використання сопла із занадто великим отвором для роботи може знизити тиск і спричинити проблеми. Щодня візуально перевіряйте сопло. Переконайтеся, що воно чисте, відцентроване та не має подряпин або бризок.

Якщо налаштувати ці «Великі4«не вирішує проблему, проблема може бути механічною, наприклад, вібрації від зношеного ременя або підшипника.

ДругийВиправлення неполадок: Збої в масштабах всієї системи

Іноді проблема не в якості різання, а в тому, що машина взагалі не працює. Перш ніж панікувати, перегляньте цей простий контрольний список безпеки та систем.

Проблема: Машина не вмикається або лазер не працює

У цих випадках рішення часто є напрочуд простим і пов'язане з вбудованими функціями безпеки машини.

Перевірте аварійну зупинку:Чи натиснута кнопка? Це найпоширеніша причина «мертвого» пристрою.

Перевірте запобіжні блокування:Чи всі панелі доступу та головна кришка повністю закриті? Більшість машин мають датчики, які запобігають спрацьовуванню лазера, якщо будь-які дверцята прочинені.

Перевірте систему охолодження:Чи увімкнено водяний охолоджувач, і чи тече вода? Лазерна трубка генерує величезне тепло і не спрацює без активного охолодження, яке захищає її від пошкоджень.

Перевірте запобіжники та автоматичні вимикачі:Шукайте спрацьований автоматичний вимикач або перегорілий запобіжник у щитку вашої майстерні або на самому верстаті.

Глибоке занурення: контрольний список аналізу першопричин

Якщо швидкі рішення не допомагають, час копнути глибше. Систематична перевірка кожної підсистеми машини допоможе вам точно визначити першопричину.

Проблема в оптичному шляху?

Лазерний промінь настільки ж якісний, як і шлях, яким він проходить.

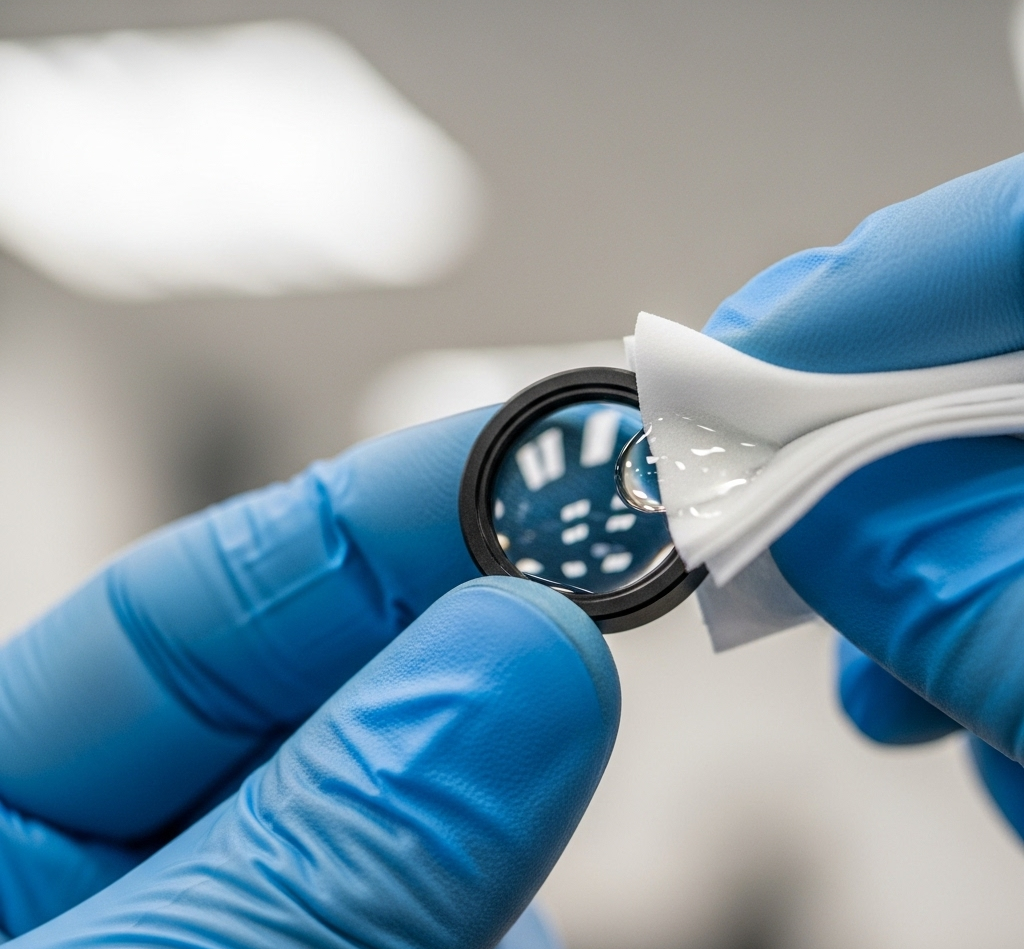

Поширені оптичні дефекти:Брудна або подряпана фокусувальна лінза чи дзеркало є основною причиною втрати потужності. Пил, дим та смола можуть пригорати до поверхні, блокуючи та розсіюючи промінь. Зміщений промінь не потрапляє в центр лінзи, що призводить до слабкого кутового розрізу.

Рішення:Регулярно оглядайте та очищуйте всю оптику за допомогою відповідних серветок для лінз. Перевірте вирівнювання променя, щоб переконатися, що промінь рухається рівномірно від трубки до матеріалу.

Проблема в механічній системі?

Ваша лазерна головка рухається за точним механізмом. Будь-який нерівний рух або помилка тут безпосередньо впливає на різання.

Поширені недоліки руху:Ослаблені ремені, зношені підшипники або сміття на напрямних рейках можуть спричиняти вібрації, що призводить до хвилястих ліній або неточних розмірів.

Рішення:Регулярно перевіряйте всі компоненти руху. Направляючі рейки слідкуйте за чистотою та змащуйте відповідно до інструкцій виробника. Перевіряйте натяг ременя; він має бути натягнутий, але не надто.

Чи проблема стосується певного матеріалу?

Різні матеріали поводяться по-різному під лазером.

Завдання: Нержавіюча сталь (окислення):Під час різання нержавіючої сталі киснем можна отримати почорнілу, окислену кромку.

Рішення:Використовуйте допоміжний газ азот високої чистоти для створення чистого краю без оксидів.

Завдання: Відбивні метали (алюміній, мідь):Блискучі матеріали можуть відбивати лазерний промінь назад у пристрій, що може призвести до пошкодження оптики.

Рішення:Використовуйте вищу потужність та імпульсний режим, щоб забезпечити поглинання енергії. Деякі оператори використовують антиблікові покриття або обробку поверхні.

Більше ніж ремонт: коли оновити лазерний різак

Іноді постійні витрати на ремонт, застарілі технології або нові виробничі вимоги дають зрозуміти: час припинити ремонт і розпочати модернізацію. Якщо ви хочете збільшити потужність, покращити точність або різати нові матеріали, інвестування в новий лазерний різак може бути вашим наступним логічним кроком.

Розуміння ціни лазерного різака

Коли ви шукаєте ціну на лазерний різак, ви знайдете величезний діапазон. Остаточна вартість визначається кількома ключовими змінними, які безпосередньо впливають на продуктивність та можливості.

| Фактор | Вплив на ціну | Опис |

| Потужність (Вати) | Високий | Верстат потужністю 1500 Вт може обробляти тонку та середню сталь, тоді як для виробничого різання товстої листової сталі на високих швидкостях потрібен верстат потужністю 4000 Вт або 6000 Вт. Ціна різко зростає залежно від потужності. |

| Тип і розмір | Високий | Основна відмінність полягає між CO₂-лазерами (чудово підходять для неметалів, таких як акрил та дерево) та волоконними лазерами (переважно використовуються для різання металу). Крім того, розмір ріжучої платформи є основним фактором, що впливає на ціну. |

| Джерело лазера | Середній | Бренд лазерного резонатора (деталі, яка створює лазерний промінь) має вирішальне значення. Преміальні бренди, такі як IPG, Raycus, пропонують вищу ефективність, кращу якість променя та довший термін служби, але мають вищу початкову вартість. |

Найкраще рішення: проактивний графік профілактичного обслуговування

Найкращий спосіб вирішити проблеми – це запобігти їх виникненню. Простий план технічного обслуговування – це найефективніший спосіб забезпечити надійність машини та високоякісні результати.

Щоденне обслуговування (менше 5 хвилин)

Перевірте та очистіть наконечник сопла.

Візуально огляньте та очистіть фокусувальну лінзу.

Щотижневе технічне обслуговування

Очистіть усі дзеркала в оптичному тракті.

Перевірте рівень води в охолоджувачі та пошукайте будь-які забруднення.

Протріть планки ріжучої платформи, щоб видалити залишки.

Щомісячне технічне обслуговування

Змастіть усі напрямні рейки та механічні підшипники згідно з інструкцією.

Перевірте всі ремені на належне натягнення та наявність ознак зносу.

Очистіть внутрішній витяжний вентилятор та повітроводи машини.

Висновок: Надійність завдяки систематичному догляду

Більшість проблем із лазерним різанням не є загадкою. Це вирішувані проблеми, які можна простежити до конкретної причини. Застосовуючи систематичний підхід до усунення несправностей — перевірку налаштувань, потім оптики, а потім механіки — ви можете вирішити переважну більшість своїх щоденних проблем із різанням.

Зрештою, проактивна профілактика завжди краща та дешевша, ніж реактивний ремонт. Постійний графік профілактичного технічного обслуговування – це справжній секрет надійності машини та ідеального різання щоразу.

Для складного ремонту, постійних проблем або отримання порад щодо інвестування в нове обладнання, не соромтеся звертатися до перевіреного постачальника послуг за професійною підтримкою.

Часті запитання (FAQ)

Q:Що спричиняє нестабільну вихідну потужність лазера?

A:Нестабільна потужність часто вказує на несправну лазерну трубку, брудну або пошкоджену фокусувальну лінзу або проблему з високовольтним джерелом живлення. Також перевірте, чи ваш водяний чилер підтримує стабільну температуру.

Q:Як часто слід чистити лінзу та дзеркала лазера?

A:При інтенсивному використанні рекомендується щодня швидко перевіряти та чистити фокусувальну лінзу. Повне очищення всіх дзеркал слід проводити щотижня. Якщо ви ріжете матеріали, що виділяють багато диму або залишків, такі як дерево або акрил, можливо, вам доведеться чистити їх частіше.

Q:Які матеріали ніколи не слід різати лазером?

A:Ніколи не ріжте матеріали, що містять хлор, такі як ПВХ або вініл. При нагріванні вони виділяють токсичний газоподібний хлор, який є надзвичайно корозійним і може безповоротно пошкодити оптику та механіку вашого верстата, не кажучи вже про те, що він небезпечний для вашого здоров'я. Уникайте матеріалів з невідомим складом.

Час публікації: 04 серпня 2025 р.