Успех металла влазерная сваркаЭто зависит от его основных физических свойств. Например, высокая отражательная способность может отклонять энергию лазера, а высокая теплопроводность приводит к слишком быстрому рассеиванию тепла из зоны сварки. Эти характеристики, наряду с температурой плавления, определяют, насколько эффективно материал поглощает энергию для образования прочного и точного сварного шва.

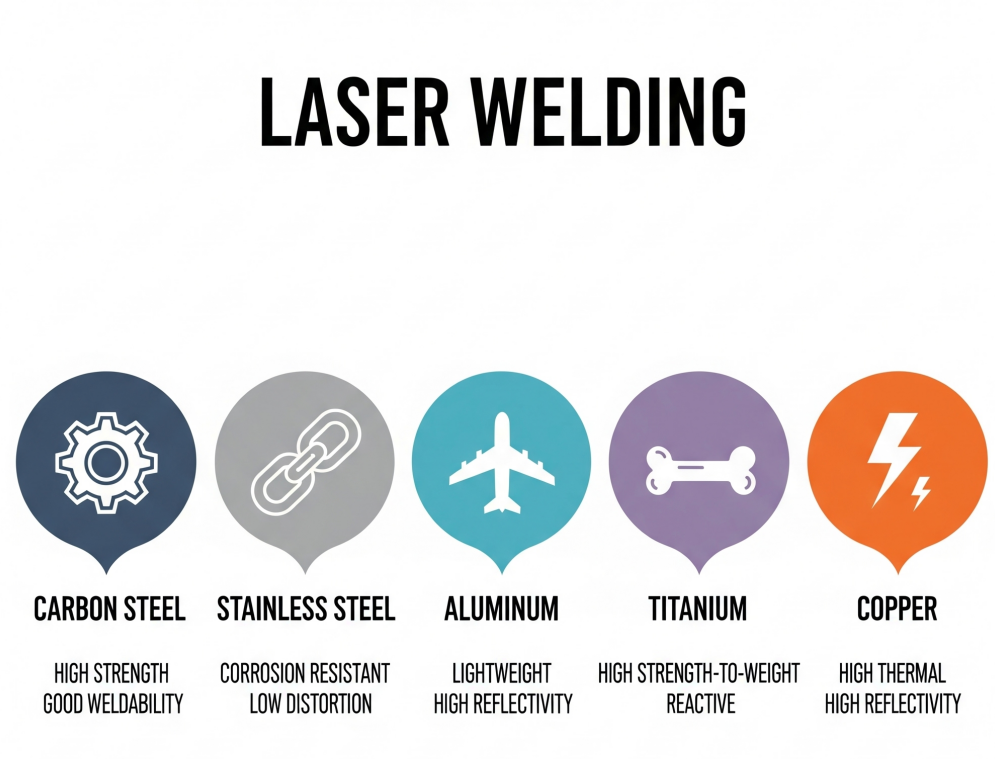

Вот краткий обзор распространенных металлов и того, как их свойства влияют на их свойства.

Лазерная сварка углеродистой стали

Углеродистая сталь — это железоуглеродистый сплав с содержанием углерода до 2,1%. Содержание углерода является основным фактором, определяющим её свойства.

Низкоуглеродистая сталь(содержание углерода менее 0,25%) — пластичный, прочный, легко поддающийся механической обработке и сварке материал. Часто используется для изготовления кузовных панелей, проволоки и труб.

Среднеуглеродистая стальСталь с содержанием углерода от 0,25% до 0,60% прочнее и тверже низкоуглеродистой стали. Это делает ее подходящей для компонентов, требующих большей прочности и износостойкости, таких как шестерни, валы и железнодорожные колеса.

Высокоуглеродистая сталь(содержание углерода более 0,60%) является самым прочным и твердым из трех металлов, но при этом наименее пластичным и наиболее хрупким. Его твердость делает его идеальным материалом для режущих инструментов, пружин и высокопрочной проволоки, но при сварке требуется бережное обращение, чтобы предотвратить растрескивание.

Углеродистая сталь — это универсальный материал в производстве, и она прекрасно подходит для лазерной сварки.

ПреимуществаВы получаете прочные, глубокие сварные швы с удивительной точностью и минимальной деформацией. Скорость — это огромный плюс, повышающий производительность на заводе.

СоображенияБыстрое охлаждение в процессе лазерной обработки может сделать сварной шов хрупким и склонным к растрескиванию. Иногда для замедления охлаждения и предотвращения проблем необходим предварительный нагрев детали.

Лазерная сварка нержавеющей стали

Это идеальное сочетание. Лазерная сварка — идеальный процесс для нержавеющей стали, особенно для отраслей, где важна чистота.

ПреимуществаНизкий, сфокусированный подвод тепла — это огромное преимущество. Он сохраняет коррозионную стойкость нержавеющей стали, предотвращая так называемое «осаждение карбидов». Это обеспечивает идеально чистые и точные сварные швы, поэтому этот метод так популярен в медицинской и пищевой промышленности.

СоображенияБольшинство распространенных нержавеющих сталей, таких как стали серии 300 (например, 304, 316), свариваются исключительно хорошо. Однако некоторые другие марки, например, стали серии 400, могут стать хрупкими в зоне термического воздействия.

Лазерная сварка алюминия

Сварка алюминия всегда была сложной задачей, но лазерная сварка меняет правила игры.

ПреимуществаАлюминий — отличный теплопроводник, а это значит, что при традиционной сварке тепло распространяется и вызывает деформацию всей детали. Сфокусированная энергия лазера и низкое тепловое воздействие решают эту проблему, значительно уменьшая деформацию.

СоображенияАлюминий обладает высокой отражательной способностью. Блестящая поверхность может отражать лазерный луч. Успех зависит от нескольких ключевых факторов: безупречной очистки поверхности, правильного защитного газа и использования подходящего типа лазера (часто предпочтительнее волоконные лазеры), чтобы обеспечить поглощение энергии.

Лазерная сварка титана

Если вам нужно сваривать титан, лазер — один из лучших инструментов для этой работы.

ПреимуществаТитан — реактивный металл, а это значит, что в расплавленном состоянии он легко загрязняется кислородом из воздуха, что приводит к образованию слабого и хрупкого сварного шва. Скорость и точность лазера минимизируют время нахождения металла в расплавленном состоянии и его воздействия, снижая риск загрязнения и охрупчивания.

СоображенияКак и при TIG-сварке титана, здесь по-прежнему необходимо соблюдать крайнюю осторожность. Абсолютная чистота и идеальная защита инертным газом (например, аргоном) являются обязательными условиями.

Лазерная сварка меди и других светоотражающих металлов

Именно здесь лазерная сварка расширяет границы возможного.

ПреимуществаЛазерный сварочный аппарат позволяет соединять материалы с высокой отражательной способностью, такие как медь, которые невероятно сложно сваривать практически любым другим методом. Это крайне важно для таких применений, как батареи электромобилей, где необходимо соединять медь и алюминий.

СоображенияЭто работа экспертного уровня. Высокая отражательная способность и теплопроводность могут повредить оптику лазера, если не принять соответствующие меры. Зачастую для этого требуется специализированное оборудование и передовые методы.

Что такое L?Имитация лазерной сварки?

Хотя это звучит как чудо-инструмент, он не идеален для каждой задачи. Важно понимать компромиссы, на которые приходится идти.

1.Высокие первоначальные затратыПрофессиональный лазерный сварочный аппарат — это значительное вложение средств, гораздо более дорогое, чем традиционные установки для MIG или TIG сварки.

2.Строгие требования к соединениямКак уже упоминалось, для лазерной обработки требуется практически идеальная подгонка деталей. Если в ваших деталях есть зазоры или они вырезаны неточно, лазер не сможет эффективно их заполнить.

3.Проблемы отражательной способностиСваривать блестящие материалы, такие как алюминий и медь, без специальных лазеров и технологий может быть сложно.

4.Вопросы безопасностиВысокоинтенсивный лазерный луч чрезвычайно опасен и может вызвать серьезные травмы глаз и ожоги кожи, даже от отражения. Использование надлежащих защитных ограждений и средств индивидуальной защиты (СИЗ) абсолютно обязательно.

Рекомендации по выполнению безупречной лазерной сварки

Чтобы максимально эффективно использовать лазерную сварку, необходимо освоить основные принципы.

Подготовка – это всё.

Подгонка соединенияМы не устаем повторять: ваши детали должны плотно прилегать друг к другу. Для достижения наилучших результатов стремитесь к зазору менее 10% от толщины материала.

Очистка поверхностиУдалите все, что не является металлом. Это означает удаление всех масел, смазок, оксидов и любых других загрязнений. Чистая поверхность необходима для предотвращения образования пор и других дефектов в сварном шве.

контролируйте свой процесс

Защитный газКак и при TIG- и MIG-сварке, при лазерной сварке используется инертный газ (обычно аргон или гелий) для защиты расплавленной сварочной ванны от кислорода и азота в воздухе, что обеспечивает прочный и чистый сварной шов.

Оптимизация параметровНеобходимо точно настроить параметры. Мощность лазера, скорость сварки и фокусное расстояние должны быть идеально откалиброваны для конкретного материала и толщины, с которыми вы работаете.

Безопасность превыше всего, всегда.

Лазерная сварка — это процесс, к которому нельзя относиться легкомысленно. Сфокусированный свет невероятно мощный. Все, кто находится рядом с местом сварки, должны носить специальные защитные очки для работы с лазером, рассчитанные на конкретную длину волны лазера.

Подходит ли вам лазерный сварочный аппарат?

Итак, стоит ли инвестировать в лазерную сварку?

Подведем итоги. Лазерная сварка — это передовой производственный инструмент, обеспечивающий беспрецедентную скорость, точность и качество. Компромисс заключается в высокой первоначальной стоимости и строгих требованиях к чистоте и точности подгонки деталей.

Наша заключительная мысльЕсли ваша работа требует больших объемов, автоматизации и предельной точности — особенно при работе с деликатными или сложными материалами — то лазерная сварка — это не просто еще один вариант. Это превосходное решение, способное произвести революцию в вашем производстве.

Дата публикации: 15 августа 2025 г.