Понимание распространенных технических проблем лазерной резки — это первый шаг от разочарования к безупречному результату.лазерные резакиНесмотря на то, что станки – это шедевры точности, каждый оператор сталкивался с моментом разочарования: идеальный дизайн испорчен неровными краями, неполными разрезами или следами пригорания. Это распространенное явление, но хорошая новость в том, что большинство проблем можно исправить.

Главное — мыслить как техник и резать как профессионал. Каждая ошибка резки — это симптом, указывающий на первопричину, будь то в настройках станка, его тонкой оптике или механических деталях. Это руководство предоставляет систематическую основу для быстрой диагностики и решения этих проблем, начиная с наиболее распространенных причин.

Первая помощь: устранение распространенных дефектов качества резки

Вы наблюдаете неудовлетворительные результаты на обрабатываемой детали? Если вы хотите улучшить качество лазерной резки, первым делом следует обратить внимание на основные настройки станка. Именно эти факторы могут влиять на качество лазерной резки сильнее, чем что-либо другое.

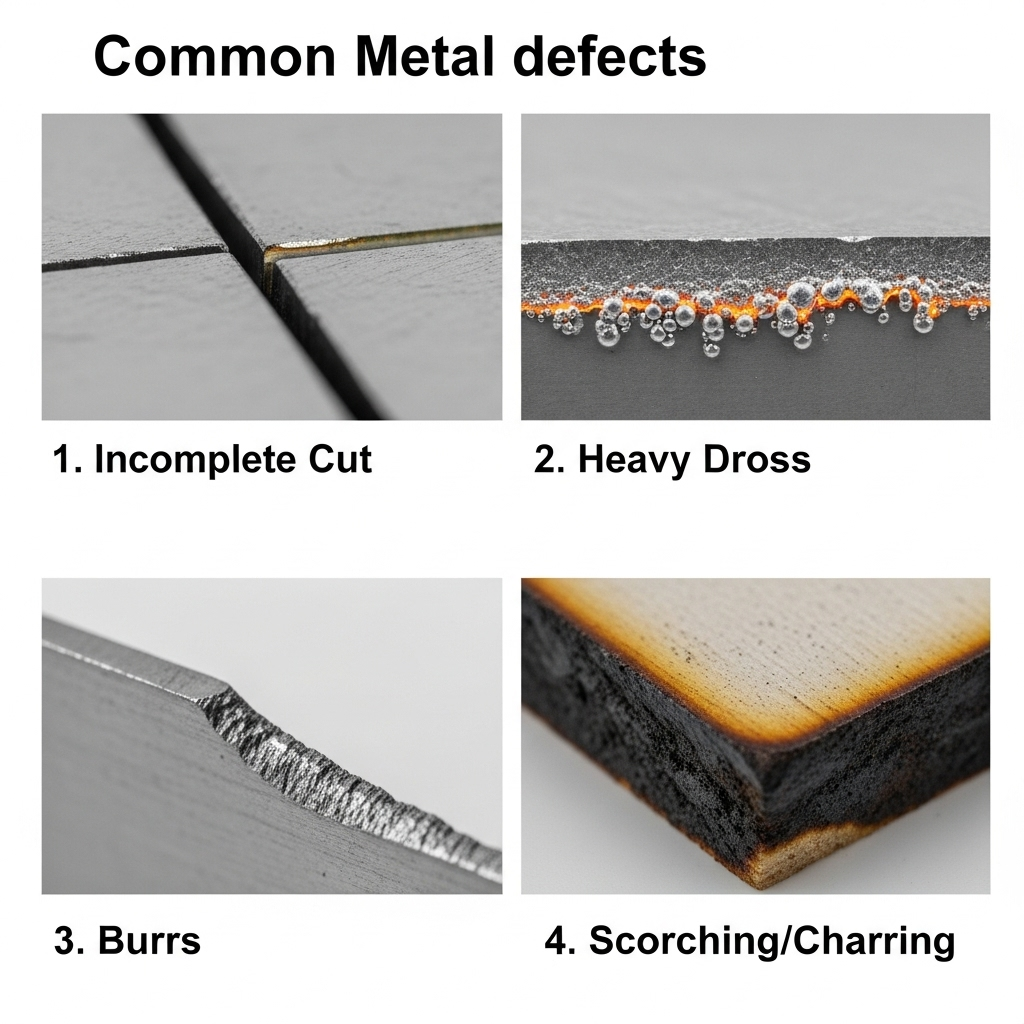

Симптом: Неполные срезы, окалина, заусенцы или шероховатые края.

Это наиболее распространенные жалобы, и они почти всегда связаны с дисбалансом основных параметров процесса. Прежде чем разбирать оборудование, проверьте следующее.четыревещи:

Это наиболее распространенные жалобы, и они почти всегда связаны с дисбалансом основных параметров процесса. Прежде чем разбирать оборудование, проверьте следующее.четыревещи:

1.Мощность лазера и скорость резки:Эти два параметра работают в тандеме. Если скорость слишком высока для уровня мощности, лазер не сможет прорезать материал. Если же скорость слишком низкая, происходит избыточное накопление тепла, что приводит к плавлению, образованию заусенцев и шероховатости кромки. Найдите «оптимальный режим» для вашего конкретного материала и толщины.

2.Фокусное положение:Это крайне важно. Несфокусированный луч рассеивает свою энергию, что приводит к более широкому и слабому разрезу. Для достижения наилучшего результата убедитесь, что луч идеально сфокусирован на поверхности материала или чуть ниже нее.

3.Давление вспомогательного газа:Вспомогательный газ (например, кислород или азот) делает больше, чем просто удаляет расплавленный материал из зоны резания. Если давление слишком низкое, шлак будет прилипать к нижнему краю. Если оно слишком высокое, это может вызвать турбулентность и неровный, волнистый срез.

4. Состояние и размер сопла:Сопло направляет вспомогательный газ в зону резки. Поврежденное, загрязненное или засоренное сопло создаст хаотичную струю газа, что ухудшит качество резки. Аналогично, использование сопла со слишком большим отверстием может снизить давление и вызвать проблемы. Ежедневно визуально осматривайте сопло. Убедитесь, что оно чистое, отцентрировано и не имеет зазубрин или брызг.

Если корректировать эти «Большие»4Это не решает проблему, причина может быть механической, например, вибрации от изношенного ремня или подшипника.

ВторойУстранение неполадок: системные сбои

Иногда проблема не в качестве резки, а в том, что станок вообще не работает. Прежде чем паниковать, пройдитесь по этому простому контрольному списку по технике безопасности и системам.

Симптом: устройство не включается или лазер не срабатывает.

В таких случаях решение зачастую оказывается на удивление простым и связано со встроенными функциями безопасности машины.

Проверьте аварийную остановку:Нажата ли кнопка? Это самая распространенная причина поломки оборудования.

Проверьте блокировку безопасности:Все ли люки доступа и основная крышка полностью закрыты? Большинство станков оснащены датчиками, которые предотвращают срабатывание лазера, если какая-либо из дверей приоткрыта.

Проверьте систему охлаждения:Включен ли охладитель воды, и течет ли вода? Лазерная трубка выделяет огромное количество тепла и не будет работать без активного охлаждения, защищающего ее от повреждений.

Проверьте предохранители и автоматические выключатели:Проверьте, не сработал ли автоматический выключатель или не перегорел ли предохранитель на панели управления вашей мастерской или на самом станке.

Глубокий анализ: контрольный список для анализа первопричин

Если быстрые решения не помогают, пора разбираться глубже. Систематическая проверка каждой подсистемы машины поможет вам точно определить первопричину проблемы.

Проблема кроется в оптическом тракте?

Эффективность лазерного луча напрямую зависит от траектории его распространения.

Распространенные оптические дефекты:Загрязненная или поцарапанная фокусирующая линза или зеркало являются основной причиной потери мощности. Пыль, дым и смола могут пригорать к поверхности, блокируя и рассеивая луч. Неправильно выровненный луч не попадет в центр линзы, что приведет к слабому, угловому срезу.

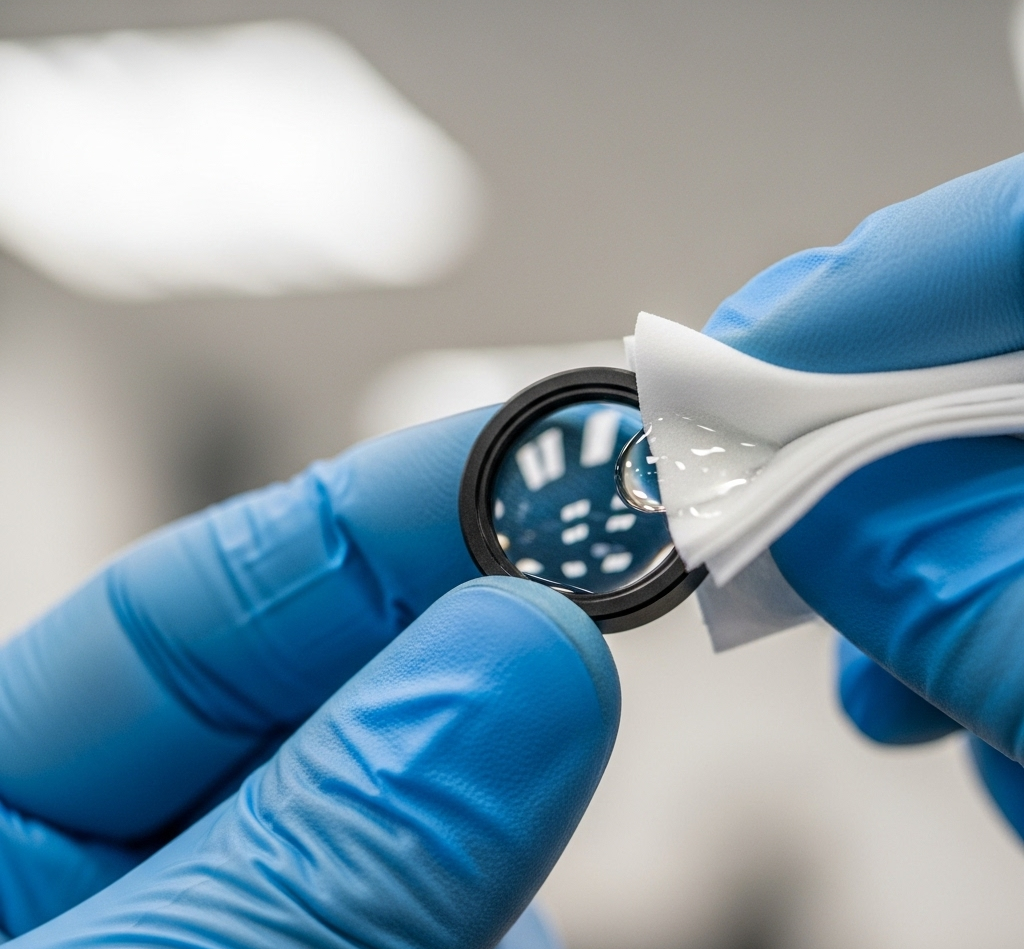

Решение:Регулярно осматривайте и очищайте всю оптику с помощью соответствующих салфеток для линз. Проведите проверку выравнивания луча, чтобы убедиться, что луч проходит точно от трубки к обрабатываемому материалу.

Проблема в механической системе?

Ваша лазерная головка перемещается с помощью высокоточной системы. Любой люфт или ошибка напрямую влияют на качество резки.

Распространенные ошибки при движении:Ослабленные ремни, изношенные подшипники или мусор на направляющих рельсах могут вызывать вибрации, приводящие к неровным линиям или неточным размерам.

Решение:Регулярно проверяйте все компоненты механизма движения. Содержите направляющие в чистоте и смазывайте их в соответствии со спецификациями производителя. Проверяйте натяжение ремней; они должны быть натянуты, но не чрезмерно.

Проблема связана с конкретным материалом?

Различные материалы ведут себя по-разному под воздействием лазера.

Проблема: Нержавеющая сталь (окисление):При резке нержавеющей стали кислородом может образоваться почерневшая, окисленная кромка.

Решение:Для создания чистой кромки без окиси используйте вспомогательный газ — азот высокой чистоты.

Задача: Светоотражающие металлы (алюминий, медь):Блестящие материалы могут отражать лазерный луч обратно в устройство, потенциально повреждая оптику.

Решение:Для обеспечения поглощения энергии следует использовать более высокую мощность и импульсный режим. Некоторые операторы используют антибликовые покрытия или обработку поверхности.

Ремонт не требуется: когда стоит модернизировать лазерный резак

Иногда постоянные затраты на ремонт, устаревшие технологии или новые производственные требования ясно показывают: пора прекратить ремонт и начать модернизацию. Если вы хотите увеличить производительность, повысить точность или обрабатывать новые материалы, инвестиции в новый лазерный резак могут стать вашим следующим логичным шагом.

Понимание цен на станки для лазерной резки

При поиске цен на лазерные резаки вы обнаружите огромный разброс. Окончательная стоимость определяется несколькими ключевыми факторами, которые напрямую влияют на производительность и возможности.

| Фактор | Влияние цены | Описание |

| Мощность (ватты) | Высокий | Станок мощностью 1500 Вт способен обрабатывать тонколистовую и среднелистовую сталь, в то время как для высокоскоростной резки толстолистовой стали требуются станки мощностью 4000 или 6000 Вт. Цена резко возрастает с увеличением мощности. |

| Тип и размер | Высокий | Основное различие заключается в разнице между CO₂-лазерами (отлично подходят для резки неметаллов, таких как акрил и дерево) и волоконными лазерами (преобладают для резки металла). Кроме того, размер рабочей поверхности является важным фактором, определяющим цену. |

| Лазерный источник | Середина | Марка лазерного резонатора (компонента, создающего лазерный луч) имеет решающее значение. Премиум-бренды, такие как IPG и Raycus, предлагают более высокую эффективность, лучшее качество луча и более длительный срок службы, но и стоят дороже. |

Лучшее решение: плановое профилактическое техническое обслуживание.

Лучший способ решения проблем — предотвращение их возникновения. Простая процедура технического обслуживания — наиболее эффективный способ обеспечить надежность оборудования и высокое качество результатов.

Ежедневное техническое обслуживание (менее 5 минут)

Проверьте и очистите наконечник сопла.

Визуально осмотрите и очистите фокусирующую линзу.

Еженедельное техническое обслуживание

Очистите все зеркала в оптическом тракте.

Проверьте уровень воды в водоохладителе и убедитесь в отсутствии загрязнений.

Протрите рейки режущего стола, чтобы удалить остатки материала.

Ежемесячное техническое обслуживание

Смажьте все направляющие и механические подшипники в соответствии с инструкцией.

Проверьте все ремни на предмет надлежащего натяжения и признаков износа.

Очистите внутренний вытяжной вентилятор и воздуховод машины.

Заключение: Надежность благодаря систематическому уходу.

Большинство проблем, возникающих при лазерной резке, не являются загадкой. Это решаемые проблемы, истоки которых можно определить по конкретной причине. Применив систематический подход к поиску и устранению неисправностей — сначала проверка настроек, затем оптики, а затем механики — вы сможете решить подавляющее большинство повседневных проблем, связанных с лазерной резкой.

В конечном итоге, упреждающая профилактика всегда лучше и дешевле, чем ремонт в случае поломки. Последовательный график профилактического обслуживания — это настоящий секрет надежности оборудования и идеальной резки каждый раз.

В случае сложных ремонтных работ, застарелых проблем или для получения рекомендаций по приобретению нового оборудования, не стесняйтесь обращаться за профессиональной помощью к проверенному поставщику услуг.

Часто задаваемые вопросы (FAQ)

Q:Что вызывает непостоянство выходной мощности лазера?

A:Нестабильная подача электроэнергии часто указывает на неисправность лазерной трубки, загрязнение или повреждение фокусирующей линзы, а также на проблемы с высоковольтным источником питания. Кроме того, проверьте, поддерживает ли ваш водоохладитель стабильную температуру.

Q:Как часто следует чистить линзу и зеркала лазера?

A:При интенсивном использовании рекомендуется ежедневная быстрая проверка и очистка фокусирующей линзы. Полную очистку всех зеркал следует проводить еженедельно. Если вы режете материалы, которые выделяют много дыма или остатков, такие как дерево или акрил, вам может потребоваться чистить их чаще.

Q:Какие материалы ни в коем случае нельзя резать лазером?

A:Никогда не режьте материалы, содержащие хлор, такие как ПВХ или винил. При нагревании они выделяют токсичный хлорный газ, который чрезвычайно коррозивен и может необратимо повредить оптику и механику вашего станка, не говоря уже о том, что он опасен для вашего здоровья. Избегайте материалов с неизвестным составом.

Дата публикации: 04.08.2025