1. Режущая способностьстанок лазерной резки

1. Режущая способностьстанок лазерной резки

а. Толщина среза

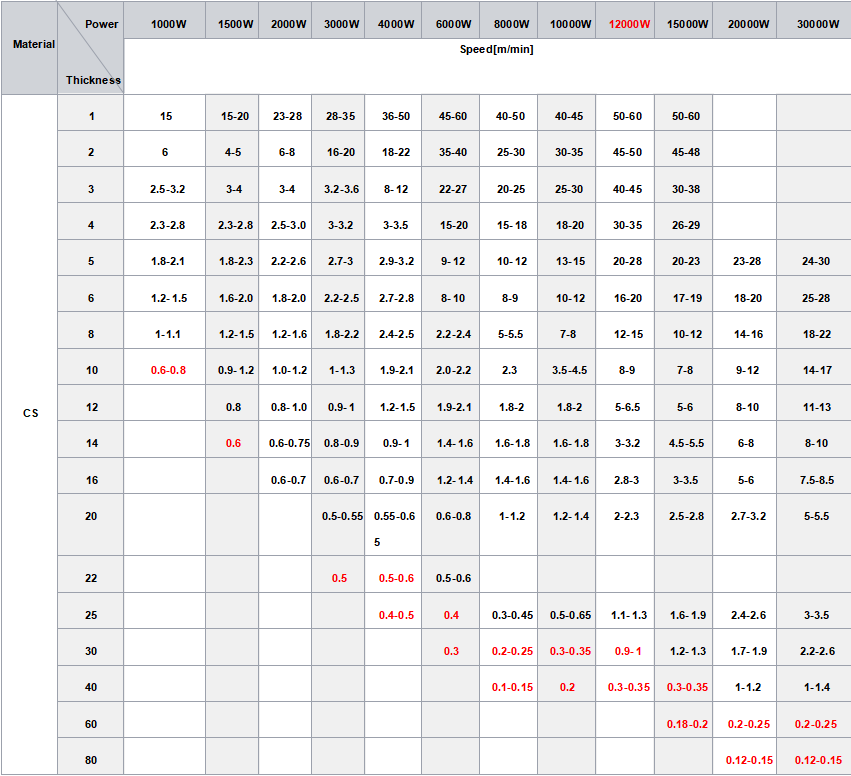

Толщина резаниястанок лазерной резкиНа это влияют множество факторов, таких как мощность лазера, скорость резки, тип материала и т. д. В целом, диапазон толщины, который может обрабатывать лазерный станок мощностью 3000 Вт, составляет от 0,5 до 20 мм. В частности:

1) Для углеродистой стали диапазон толщины, который может обработать лазерный станок мощностью 3000 Вт, составляет от 0,5 до 20 мм.

2) Для нержавеющей стали диапазон толщины, который может обработать лазерный станок мощностью 3000 Вт, составляет от 0,5 до 12 мм.

3) Для алюминиевых сплавов диапазон толщины, который может обработать лазерный станок мощностью 3000 Вт, составляет от 0,5 до 8 мм.

4) Для цветных металлов, таких как медь и лапша, диапазон толщины, который может резать лазерный станок мощностью 3000 Вт, составляет 0,5–6 мм.

Следует отметить, что после учета этих данных фактический эффект резки также зависит от таких факторов, как производительность оборудования и квалификация оператора.

Скорость резки лазерным станком мощностью 3000 Вт зависит от таких факторов, как тип материала, толщина и режим резки. В целом, скорость резки лазерным станком может достигать от нескольких метров до 1000 метров в минуту. В частности:

1) Для углеродистой стали скорость резки на лазерном станке мощностью 3000 Вт может достигать 10-30 метров в минуту.

2) Для нержавеющей стали скорость резки на лазерном станке мощностью 3000 Вт может достигать 5-20 метров в минуту.

3) Для алюминиевых сплавов скорость резки на лазерном станке мощностью 3000 Вт может достигать 10-25 метров в минуту.

4) Для цветных металлов, таких как медь и лапша, скорость резки лазерным станком мощностью 3000 Вт может достигать 5-15 метров в минуту.

2. Область применениястанок лазерной резки

Лазерный станок для резки мощностью 3000 Вт широко используется в металлообработке, машиностроении, автомобилестроении, аэрокосмической отрасли, производстве электронных приборов, медицинского оборудования, архитектурном декоре и других областях. В частности, он может использоваться для резки и обработки следующих материалов:

1) Металлические материалы, такие как углеродистая сталь и нержавеющая сталь.

2) Легкие металлы, такие как сплавы магния и другие.

3) Свинец, медь, лапша, олово и другие цветные металлы.

4) Неметаллические материалы, такие как дерево, пластик, резина и кожа.

5) Хрупкие материалы, такие как стекло, керамика и камень.

3. Принцип работыстанок лазерной резки

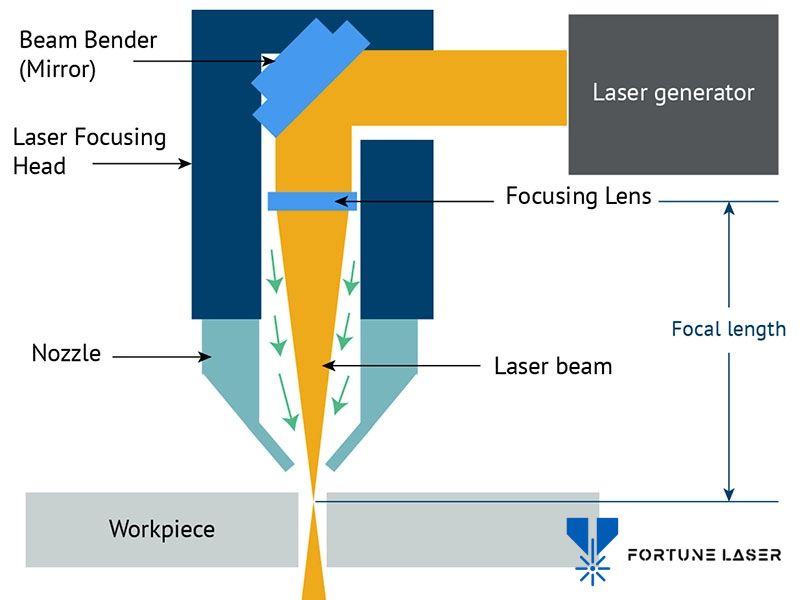

Принцип работы лазерного станка для резки заключается в использовании мощного лазерного луча для облучения поверхности материала, что позволяет быстро расплавить, испарять или сжигать материал, тем самым достигая цели резки. В частности, принцип работы лазерного станка для резки мощностью 3000 Вт включает следующие этапы:

1. Лазерный генератор генерирует мощный лазерный луч.

2. Лазерный луч фокусируется оптической системой, образуя лазерный луч с высокой плотностью энергии.

3. Высокоэнергетический лазерный луч направляется на поверхность материала, благодаря чему материал быстро плавится, испаряется или сжигается.

4. Режущая головка перемещается по заданной траектории, а лазерный луч отслеживает это движение для обеспечения непрерывной резки.

5. Шлак и газ, образующиеся в процессе резки, удаляются с помощью вспомогательных газов (таких как кислород и т. д.), что обеспечивает чистоту поверхности резки.

4. Меры предосторожности при проведении работ.Лазерный станок для резки мощностью 3000 Вт

1. Операторы должны пройти профессиональную подготовку и быть ознакомлены с процедурами эксплуатации и требованиями безопасности оборудования.

2. Во время работы необходимо использовать защитное снаряжение, перчатки и другие средства индивидуальной защиты, чтобы предотвратить воздействие лазерного излучения и брызг.

3. Регулярно проверяйте работоспособность и точность оборудования, чтобы убедиться в его исправной работе.

4. Строго соблюдайте параметры резки материала, чтобы избежать низкого качества резки или повреждения оборудования из-за неправильных параметров.

5. Обращайте внимание на качество резки во время процесса. При обнаружении каких-либо отклонений немедленно проверьте это.

6. После резки своевременно очистите режущую поверхность, чтобы удалить остатки флюса и оксидов и обеспечить чистоту и точность резки.

Дата публикации: 09.01.2025