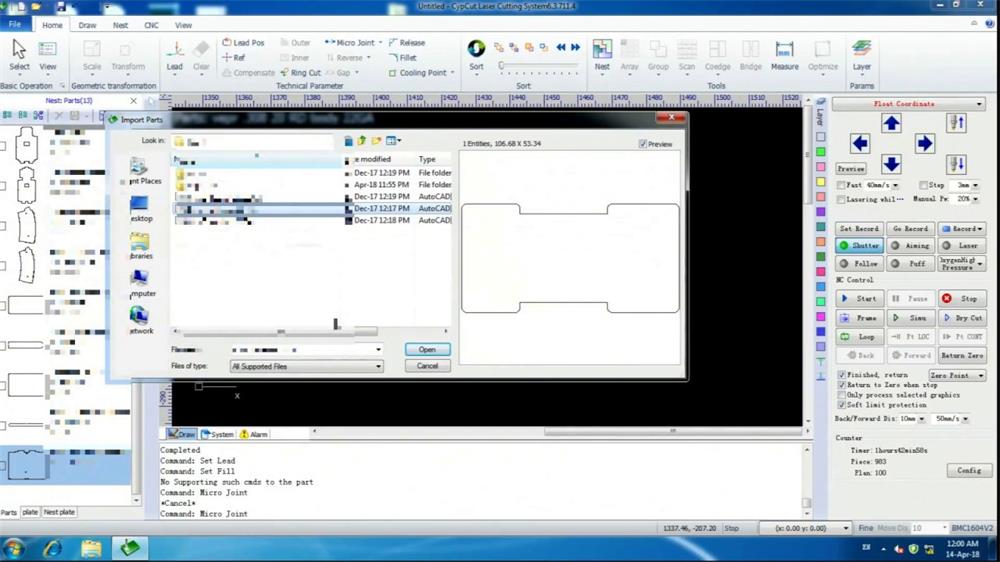

Волоконно-лазерный станок для резки является незаменимым инструментом для точной резки в обрабатывающей промышленности. Однако для достижения желаемого качества резки необходимо уделять внимание определенным параметрам. К параметрам, влияющим на качество резки, относятся высота реза, тип сопла, положение фокуса, мощность, частота, рабочий цикл, давление воздуха и скорость. При низком качестве резки, достигаемом волоконно-лазерным станком, рекомендуется сначала провести комплексную проверку. В этой статье будет рассмотрено, как оптимизировать параметры и аппаратные условия волоконно-лазерного станка для улучшения качества резки.качество резки.

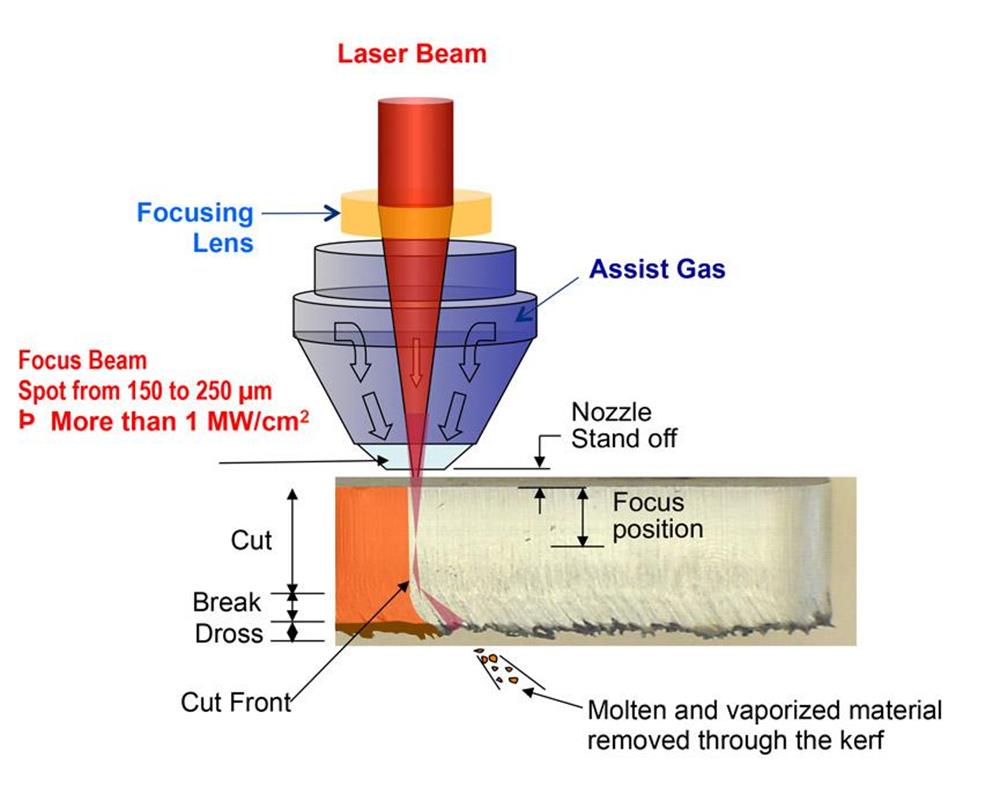

Одним из основных параметров, которые следует учитывать при оптимизации параметров станка для лазерной резки волоконным лазером, является высота резки. Высота резки — это расстояние между режущим соплом и заготовкой. Оптимальная высота резки зависит от обрабатываемого материала. Правильная настройка высоты резки обеспечивает фокусировку лазерного луча на материале для точной резки. Кроме того, тип режущего сопла играет важную роль в процессе резки. Выбор типа сопла зависит от обрабатываемого материала и влияет на качество конечного продукта.

Ещё одним ключевым параметром является положение фокуса. Положение фокуса — это расстояние между линзой и заготовкой. Положение фокуса определяет размер и форму лазерного луча. Правильно установленное положение фокуса способствует получению чистых кромок и снижает необходимость последующей обработки после резки.

Режущая способностьМощность и частота — это другие параметры, которые существенно влияют на качество резки. Мощность резки — это количество энергии, передаваемой материалу лазерным лучом. Частота, с другой стороны, относится к количеству лазерных импульсов, передаваемых материалу за единицу времени. Мощность и частота резки должны быть должным образом оптимизированы для достижения желаемого результата. Высокая мощность и частота могут привести к чрезмерному плавлению материала, в то время как низкая мощность и частота могут привести к неполной резке.

Коэффициент заполнения также является важным параметром, который следует учитывать при оптимизации параметров.станок для лазерной резки волоконным лазеромКоэффициент заполнения определяет соотношение времени работы лазера и времени его выключения. Коэффициент заполнения влияет на температуру лазерного луча и должен быть правильно установлен для достижения желаемого качества резки. Высокий коэффициент заполнения приводит к повышенному выделению тепла, что не только снижает качество резки, но и может повредить станок.

Давление сжатого воздуха — еще один параметр, который часто упускают из виду при оптимизации.станок для лазерной резки волоконным лазеромПараметры. Давление воздуха для резки — это давление, под которым сжатый воздух подается в режущее сопло. Соответствующее давление воздуха для резки обеспечивает удаление обломков материала, снижая вероятность возгорания и улучшая качество резки.

Наконец, скорость резки — это скорость, с которой лазерный луч проходит через материал. Регулировка скорости резки может существенно повлиять на качество резки. Высокие скорости резки приведут к неполным разрезам, а низкие скорости резки приведут к расплавлению материала.

Условия эксплуатации оборудования также имеют решающее значение для достижения превосходного качества резки. Защитная оптика, чистота газа, качество пластины, конденсорная оптика и коллимирующая оптика — вот некоторые из условий эксплуатации оборудования, которые могут существенно повлиять на качество резки.

Защитные линзы обеспечивают высокое качество лазерного луча и должны регулярно проверяться на наличие повреждений или загрязнений. Чистота газа также имеет решающее значение для получения точных разрезов. Высокая чистота газа снижает вероятность загрязнения и уменьшает необходимость в дополнительных процессах постобработки.

Качество листового материала также влияет на качество резки. Блестящие листы, как правило, отражают лазерный луч, вызывая искажения, в то время как шероховатые листы могут привести к неполной резке. Конденсорные и коллиматорные линзы обеспечивают правильную фокусировку лазерного луча на материале.точная резка.

В заключение, оптимизация параметров и аппаратных условий станка для лазерной резки волоконным лазером имеет решающее значение для достижения идеального качества резки. Высота реза, тип сопла, положение фокуса, мощность, частота, рабочий цикл, давление воздуха и скорость — вот некоторые из параметров, которые необходимо оптимизировать. Также следует учитывать такие аппаратные условия, как защитные линзы, чистота газа, качество печатной формы, собирающие линзы и коллимирующие линзы. Благодаря правильной оптимизации параметров производители могут улучшить качество резки, сократить количество операций после резки и повысить производительность.

Если вы хотите узнать больше о лазерной резке или приобрести оптимальный для вас станок для лазерной резки, пожалуйста, оставьте сообщение на нашем сайте или напишите нам напрямую!

Дата публикации: 09.06.2023