Лазерная сварка становится все более популярным методом в производстве благодаря своей точности и эффективности. Одним из ключевых компонентов лазерного сварочного аппарата является система отслеживания шва, которая обеспечивает точное позиционирование лазера. В этой статье мы проанализируем преимущества системы отслеживания шва для лазерных сварочных аппаратов и то, как она может повысить производительность и качество сварки. Мы также обсудим преимущества использования робота с лазерной системой отслеживания шва.

Точное позиционирование зависит от лазера.

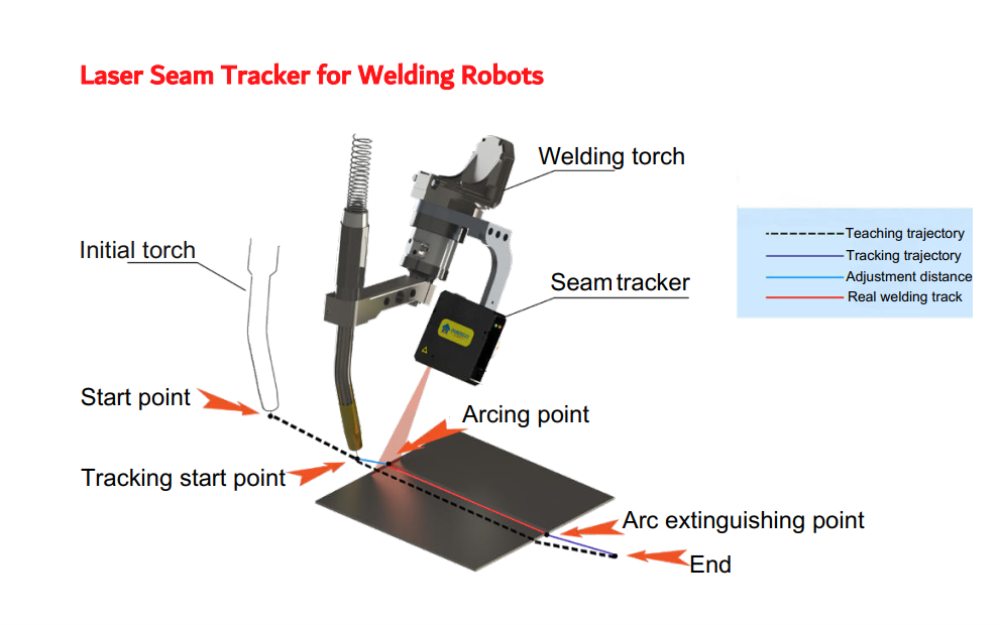

точностьлазерная сваркаТочность позиционирования лазерного луча играет решающую роль в обеспечении этой точности. Системы отслеживания шва в лазерных сварочных аппаратах играют важную роль в достижении этой точности. Благодаря использованию передовых сенсорных технологий система может непрерывно отслеживать и корректировать положение лазера по мере его перемещения вдоль свариваемого шва. Это обеспечивает минимальное отклонение при срабатывании лазера. В результате производители могут получать стабильные и точные сварные швы, гарантирующие качество конечного продукта.

Хорошее качество и низкая цена.

При выборе лазерного сварочного аппарата клиенты часто опасаются переплатить. Однако, благодаря системе отслеживания шва, им не приходится жертвовать качеством ради экономии средств. Точно позиционируя лазерный луч, система отслеживания шва гарантирует высокое качество каждого сварного шва и соответствие требуемым стандартам. Это исключает необходимость дорогостоящей доработки и снижает общие затраты производителя. Сочетание высокого качества и низкой цены делает лазерный сварочный аппарат с системой отслеживания шва отличным вложением средств для любого производственного предприятия.

Преимущества применения

Помимо повышения точности и экономической эффективности, системы отслеживания шва обеспечивают значительные преимущества в процессе сварки. Например, они позволяют осуществлять интеллектуальную настройку сварочной системы, тем самым значительно повышая эффективность производства и качество сварки. Система может учитывать изменения в заготовке, такие как швы неправильной формы или небольшие смещения. Такая гибкость делает процесс сварки более плавным и надежным, обеспечивая стабильно высокое качество сварных швов каждый раз.

Еще одним преимуществом системы отслеживания швов является ее способность работать с роботами. Интеграция лазерных систем отслеживания швов вроботизированная сваркаБлагодаря таким усовершенствованным системам, производители могут значительно улучшить качество сварки и производительность. Под управлением системы отслеживания шва робот может точно отслеживать шов и точно позиционировать лазерный луч, обеспечивая стабильно высокое качество сварки. Кроме того, использование роботов исключает необходимость ручного труда и снижает риск человеческой ошибки, что еще больше повышает общую эффективность процесса сварки.

Повышение качества сварки и сокращение времени на доработку.

Одним из наиболее желательных результатов любого сварочного процесса является получение высококачественных сварных швов, не требующих доработки. Системы отслеживания шва играют в этом жизненно важную роль. Обеспечивая точное лазерное позиционирование, система минимизирует риск доработки из-за дефектов сварки. Это не только экономит время, но и снижает затраты, связанные с доработкой, такие как дополнительные трудозатраты и материалы. С помощью систем отслеживания шва производители могут уменьшить количество дефектов сварки, тем самым улучшая общее качество сварных швов.

Кроме того, системы отслеживания шва помогают сократить время, необходимое для доработки. Поскольку они обеспечивают точные и стабильные сварные швы, после завершения первоначальной сварки не требуется никаких корректировок или исправлений. Это экономит время и усилия, позволяя производителям более эффективно распределять ресурсы и соблюдать жесткие производственные графики. Система отслеживания шва упрощает процесс сварки, исключает ненужные задержки и повышает производительность.

Повышение производительности

Интеграция системы лазерного отслеживания шва с роботизированной сварочной установкой может значительно повысить производительность. Сочетание этих двух технологий...роботизированная автоматизацияТочное лазерное позиционирование не только сокращает время, необходимое для доработки, но и повышает общую скорость процесса сварки. Исключив ручной труд, производители могут добиться более быстрых и эффективных производственных линий.

Кроме того, система отслеживания шва обеспечивает стабильное и высококачественное качество сварки на протяжении всего производственного процесса. Это исключает необходимость постоянного мониторинга и регулировки, поскольку система непрерывно отслеживает и корректирует лазерный луч в режиме реального времени. Это позволяет операторам сосредоточиться на других задачах, что еще больше повышает производительность. Благодаря лазерным сварочным аппаратам, оснащенным системами отслеживания шва, производители могут оптимизировать ресурсы, увеличить объемы производства и более эффективно удовлетворять потребности клиентов.

В заключение, система отслеживания шва лазерного сварочного аппарата обладает множеством преимуществ, которые могут повысить эффективность производства исваркаКачество. От точного лазерного позиционирования до усовершенствованных производственных процессов, система обеспечивает точную и стабильную сварку, сокращая время и затраты на доработку. В сочетании с роботизированными сварочными установками системы лазерного отслеживания шва могут еще больше повысить эффективность, позволяя производителям увеличить объемы производства и более эффективно удовлетворять потребности клиентов. Инвестируя в лазерный сварочный аппарат с системой отслеживания шва, производители могут рассчитывать на улучшение качества сварки, повышение экономической эффективности и увеличение общей производительности.

Если вы хотите узнать больше о лазерной сварке или приобрести оптимальный для вас лазерный сварочный аппарат, пожалуйста, оставьте сообщение на нашем сайте или напишите нам напрямую!

Дата публикации: 08.07.2023