Succesul unui metal cusudură cu laserdepinde de proprietățile sale fizice de bază. De exemplu, o reflectivitate ridicată poate devia energia laserului, în timp ce conductivitatea termică ridicată disipă prea repede căldura din zona sudurii. Aceste caracteristici, împreună cu punctul de topire, determină cât de eficient absoarbe un material energia pentru a forma o sudură puternică și precisă.

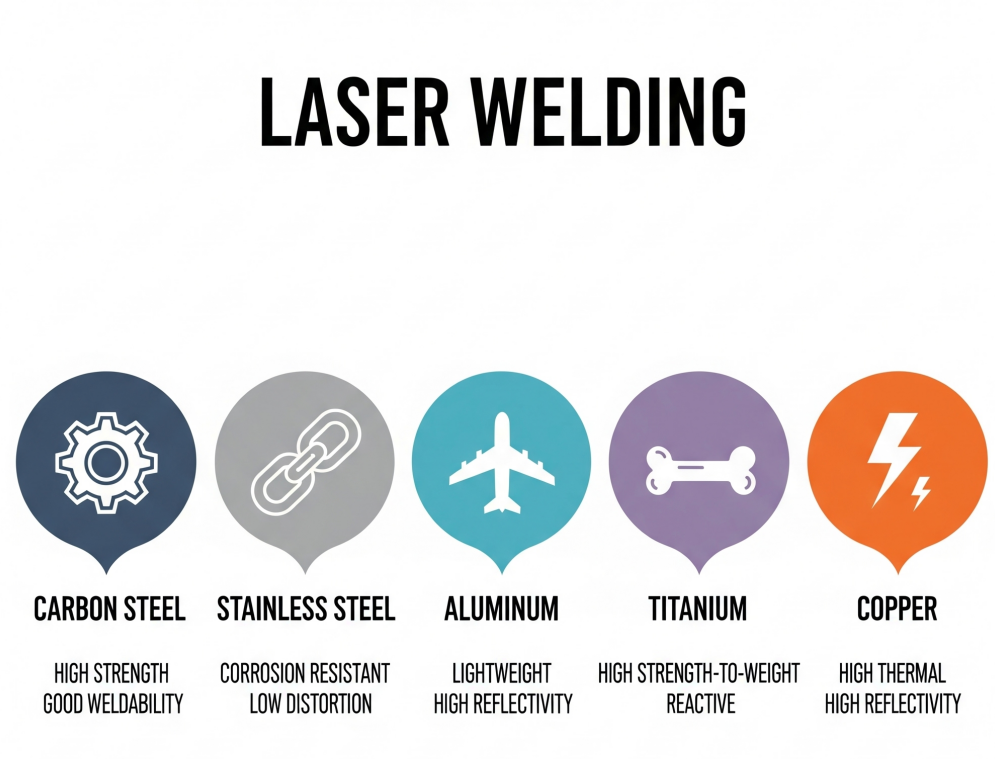

Iată o defalcare a metalelor comune și a modului în care intră în joc proprietățile lor.

Sudură cu laser a oțelului carbon

Oțelul carbon este un aliaj fier-carbon cu un conținut de carbon de până la 2,1%. Conținutul de carbon este principalul factor determinant al proprietăților sale.

Oțel cu conținut scăzut de carbon(mai puțin de 0,25% carbon) este ductil, rezistent și ușor de prelucrat și sudat. Este adesea folosit pentru panouri de caroserie, sârmă și țevi.

Oțel cu conținut mediu de carbon(0,25% până la 0,60% carbon) este mai rezistent și mai dur decât oțelul cu conținut scăzut de carbon. Acest lucru îl face potrivit pentru componente care necesită o rezistență și o rezistență mai mare la uzură, cum ar fi angrenajele, arborii și roțile de cale ferată.

Oțel cu conținut ridicat de carbon(peste 0,60% carbon) este cel mai puternic și mai dur dintre cele trei, dar este și cel mai puțin ductil și mai fragil. Duritatea sa îl face ideal pentru unelte tăietoare, arcuri și sârme de înaltă rezistență, dar necesită o manipulare atentă în timpul sudării pentru a preveni fisurarea.

Oțelul carbon este un material extrem de util în industria prelucrătoare și se potrivește perfect sudării cu laser.

AvantajeObțineți suduri puternice și adânci, cu o precizie uimitoare și foarte puține distorsiuni. Viteza este un avantaj major, sporind productivitatea în fabrică.

ConsiderațiiRăcirea rapidă a procesului laser poate face ca sudura să fie fragilă și predispusă la fisuri. Uneori, preîncălzirea piesei este necesară pentru a încetini răcirea și a preveni problemele.

Sudură cu laser a oțelului inoxidabil

Aceasta este o potrivire perfectă. Sudarea cu laser este procesul perfect pentru oțelul inoxidabil, în special pentru industriile care necesită curățenie.

AvantajeConsumul redus și concentrat de căldură este un câștig uriaș. Păstrează proprietățile de rezistență la coroziune ale oțelului inoxidabil prin prevenirea a ceea ce se numește „precipitare de carburi”. Acest lucru are ca rezultat suduri chirurgical curate și precise, motiv pentru care este atât de popular în industria medicală și alimentară.

ConsiderațiiMajoritatea oțelurilor inoxidabile comune, precum seria 300 (de exemplu, 304, 316), se sudează excepțional de bine. Cu toate acestea, alte tipuri de oțel, precum seria 400, pot deveni fragile în zona afectată termic.

Sudură cu laser a aluminiului

Sudarea aluminiului a fost întotdeauna dificilă, dar sudarea cu laser schimbă regulile jocului.

AvantajeAluminiul este un excelent conductor termic, ceea ce înseamnă că, în cazul sudării tradiționale, căldura se răspândește și provoacă deformarea întregii piese. Energia focalizată a laserului și aportul redus de căldură rezolvă această problemă, reducând dramatic distorsiunea.

ConsiderațiiAluminiul este foarte reflectorizant. Suprafața lucioasă poate reflecta fasciculul laser imediat. Succesul depinde de câteva lucruri cheie: curățarea impecabilă a suprafeței, gazul de protecție potrivit și utilizarea tipului potrivit de laser (laserele cu fibră sunt adesea preferate) pentru a asigura absorbția energiei.

Sudură cu laser pentru titan

Dacă trebuie să sudați titan, un laser este unul dintre cele mai bune instrumente pentru această sarcină.

AvantajeTitanul este un metal reactiv, ceea ce înseamnă că se contaminează ușor cu oxigenul din aer atunci când este topit, ceea ce duce la o sudură slabă și fragilă. Viteza și precizia laserului minimizează timpul în care metalul este topit și expus, reducând riscul de contaminare și fragilizare.

ConsiderațiiLa fel ca în cazul sudării TIG a titanului, trebuie să fiți extrem de atenți. Curățenia absolută și ecranarea perfectă cu un gaz inert (cum ar fi argonul) sunt indispensabile.

Sudură cu laser a cuprului și a altor metale reflectorizante

Aici sudarea cu laser împinge limitele posibilului.

AvantajeUn aparat de sudură cu laser poate îmbina materiale extrem de reflectorizante, precum cuprul, care sunt incredibil de dificil de sudat cu aproape orice altă metodă. Acest lucru este esențial pentru aplicații precum bateriile vehiculelor electrice (EV), unde trebuie îmbinate cuprul și aluminiul.

ConsiderațiiAcestea sunt aspecte de nivel expert. Reflectivitatea și conductivitatea termică ridicate pot deteriora optica laserului dacă nu sunt gestionate corect. Adesea necesită echipamente specializate, împreună cu tehnici avansate.

Care sunt L-urile?imitație a sudării cu laser?

Deși pare o unealtă miraculoasă, nu este perfectă pentru orice sarcină. Este important să înțelegem compromisurile.

1.Cost inițial ridicatUn aparat profesional de sudură cu laser reprezintă o investiție semnificativă, mult mai scumpă decât configurațiile tradiționale MIG sau TIG.

2.Cerințe stricte pentru îmbinăriDupă cum am menționat, laserele au nevoie de o potrivire aproape perfectă. Dacă piesele au goluri sau nu sunt tăiate precis, laserul nu va putea să le acopere eficient.

3.Probleme de reflectivitateMaterialele strălucitoare precum aluminiul și cuprul pot fi dificil de sudat fără lasere și tehnici specializate.

4.Preocupări legate de siguranțăFasciculul laser de mare intensitate este extrem de periculos și poate provoca leziuni oculare grave și arsuri ale pielii, chiar și din cauza reflexiilor. Purtarea unor carcase de siguranță și a echipamentului individual de protecție (EIP) adecvate sunt absolut obligatorii.

Cele mai bune practici pentru suduri laser impecabile

Pentru a profita la maximum de procesul de sudare cu laser, trebuie să stăpâniți elementele de bază.

Pregătirea este totul

Ajustarea articulațiilorNu putem spune îndeajuns: piesele trebuie să se îmbine perfect. Pentru cele mai bune rezultate, încercați să obțineți un spațiu mai mic de 10% din grosimea materialului.

Curățarea suprafețelorScapă de tot ce nu este metalic. Aceasta înseamnă îndepărtarea tuturor uleiurilor, grăsimilor, oxizilor și a oricăror alți contaminanți. O suprafață curată este esențială pentru a preveni porii și alte defecte ale sudurii.

Controlează-ți procesul

Gaz de protecțieLa fel ca TIG și MIG, sudarea cu laser folosește un gaz inert (de obicei argon sau heliu) pentru a proteja baia de sudură topită de oxigenul și azotul din aer, asigurând o sudură puternică și curată.

Optimizarea parametrilorTrebuie să configurați setările. Puterea laserului, viteza de sudare și distanța de focalizare trebuie să fie perfect calibrate pentru materialul și grosimea specifică cu care lucrați.

Siguranța pe primul loc, întotdeauna

Sudarea cu laser nu este un proces în care poți fi neglijent. Lumina focalizată este incredibil de puternică. Oricine se află în apropierea operațiunii trebuie să poarte ochelari de protecție specializați pentru laser, corespunzător lungimii de undă specifice a laserului.

Este un aparat de sudură cu laser alegerea potrivită pentru tine?

Deci, ar trebui să investești în sudarea cu laser?

Să recapitulăm. Sudarea cu laser este un instrument avansat de fabricație care oferă viteză, precizie și calitate de neegalat. Compromisul este costul inițial ridicat și cerințele stricte pentru piese curate și care se potrivesc bine.

Gândul nostru finalDacă munca dumneavoastră necesită volum mare de producție, automatizare și precizie exactă - în special pentru materiale delicate sau dificile - atunci sudarea cu laser nu este doar o altă opțiune. Este soluția superioară care vă poate revoluționa producția.

Data publicării: 15 august 2025