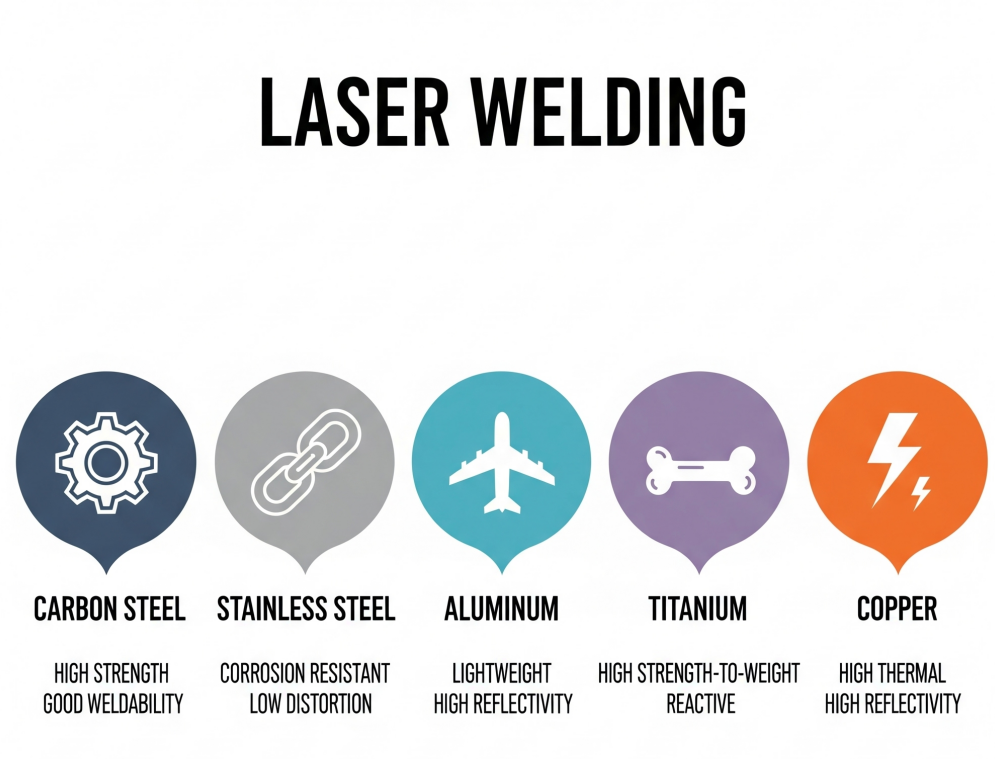

Het succes van een metaal metlaserlassenDit hangt af van de fundamentele fysische eigenschappen. Zo kan een hoge reflectiviteit de energie van de laser afbuigen, terwijl een hoge thermische geleidbaarheid de warmte te snel uit de laszone afvoert. Deze eigenschappen, samen met het smeltpunt, bepalen hoe efficiënt een materiaal energie absorbeert om een sterke, nauwkeurige las te vormen.

Hieronder een overzicht van de meest voorkomende metalen en hoe hun eigenschappen een rol spelen.

Laserlassen van koolstofstaal

Koolstofstaal is een ijzer-koolstoflegering met een koolstofgehalte tot 2,1%. Het koolstofgehalte is de belangrijkste factor die de eigenschappen ervan bepaalt.

Koolstofarm staal(Minder dan 0,25% koolstof) is buigzaam, taai en gemakkelijk te bewerken en te lassen. Het wordt vaak gebruikt voor carrosseriepanelen, draden en buizen.

Middelmatig koolstofstaalStaal met een koolstofgehalte van 0,25% tot 0,60% is sterker en harder dan koolstofarm staal. Daardoor is het geschikt voor onderdelen die meer sterkte en slijtvastheid vereisen, zoals tandwielen, assen en spoorwielen.

Hoog koolstofstaal(met meer dan 0,60% koolstof) is de sterkste en hardste van de drie, maar ook de minst buigzame en meest broze. Door zijn hardheid is het ideaal voor snijgereedschap, veren en zeer sterke draden, maar het vereist zorgvuldige behandeling tijdens het lassen om scheuren te voorkomen.

Koolstofstaal is een veelgebruikt materiaal in de industrie en leent zich uitstekend voor laserlassen.

VoordelenJe krijgt sterke, diepe lassen met verbazingwekkende precisie en zeer weinig vervorming. De snelheid is een enorm pluspunt en verhoogt de productiviteit in de fabriek.

OverwegingenDoor de snelle afkoeling tijdens het laserproces kan de las broos worden en gevoelig voor scheuren. Soms is het nodig om het onderdeel voor te verwarmen om de afkoeling te vertragen en problemen te voorkomen.

Laserlassen van roestvrij staal

Dit is een ideale combinatie. Laserlassen is het perfecte proces voor roestvrij staal, met name voor industrieën die hoge eisen stellen aan hygiëne.

VoordelenDe lage, geconcentreerde warmte-inbreng is een enorm voordeel. Het behoudt de corrosiebestendige eigenschappen van roestvrij staal door het zogenaamde "carbideprecipitatie" te voorkomen. Dit resulteert in uiterst schone en precieze lassen, waardoor het zo populair is in de medische en voedingsmiddelenindustrie.

OverwegingenDe meeste gangbare roestvrije staalsoorten, zoals de 300-serie (bijv. 304, 316), lassen uitzonderlijk goed. Sommige andere soorten, zoals de 400-serie, kunnen echter bros worden in de warmtebeïnvloede zone.

Laserlassen van aluminium

Het lassen van aluminium is altijd lastig geweest, maar laserlassen verandert de spelregels.

VoordelenAluminium is een uitstekende warmtegeleider, wat betekent dat bij traditioneel lassen de warmte zich verspreidt en het hele onderdeel vervormt. De gerichte energie en lage warmte-inbreng van de laser lossen dit probleem op en verminderen de vervorming aanzienlijk.

OverwegingenAluminium is zeer reflecterend. Het glanzende oppervlak kan de laserstraal direct weerkaatsen. Succes hangt af van een paar belangrijke factoren: een vlekkeloze oppervlaktereiniging, het juiste beschermgas en het gebruik van het juiste type laser (vezellasers hebben vaak de voorkeur) om ervoor te zorgen dat de energie wordt geabsorbeerd.

Laserlassen van titanium

Als je titanium moet lassen, is een laser een van de beste hulpmiddelen die je daarvoor nodig hebt.

VoordelenTitanium is een reactief metaal, wat betekent dat het in gesmolten toestand gemakkelijk verontreinigd raakt met zuurstof uit de lucht, wat leidt tot een zwakke, broze lasverbinding. De snelheid en precisie van de laser minimaliseren de tijd dat het metaal gesmolten en blootgesteld is, waardoor het risico op verontreiniging en brosheid wordt verminderd.

OverwegingenNet als bij TIG-lassen van titanium moet je ook hier uiterst voorzichtig te werk gaan. Absolute reinheid en perfecte bescherming met een inert gas (zoals argon) zijn essentieel.

Laserlassen van koper en andere reflecterende metalen

Dit is waar laserlassen de grenzen van het mogelijke verlegt.

VoordelenEen laserlasapparaat kan zeer reflecterende materialen zoals koper verbinden, die met vrijwel elke andere methode extreem moeilijk te lassen zijn. Dit is cruciaal voor toepassingen zoals accu's voor elektrische voertuigen (EV's), waar koper en aluminium met elkaar verbonden moeten worden.

OverwegingenDit is expertise op expertniveau. De hoge reflectiviteit en thermische geleidbaarheid kunnen de optiek van de laser beschadigen als er niet correct mee wordt omgegaan. Het vereist vaak gespecialiseerde apparatuur en geavanceerde technieken.

Wat zijn de LImitatie van laserlassen?

Hoewel het klinkt als een wondermiddel, is het niet perfect voor elke klus. Het is belangrijk om de voor- en nadelen te begrijpen.

1.Hoge aanvangskostenEen professionele laserlasmachine is een aanzienlijke investering, veel duurder dan traditionele MIG- of TIG-lasapparaten.

2.Strikte gezamenlijke eisenZoals gezegd, vereisen lasers een bijna perfecte passing. Als uw onderdelen openingen hebben of niet precies zijn uitgesneden, kan de laser deze niet effectief overbruggen.

3.ReflectiviteitskwestiesGlanzende materialen zoals aluminium en koper zijn lastig te lassen zonder gespecialiseerde lasers en technieken.

4.Veiligheidsrisico'sDe laserstraal met hoge intensiteit is extreem gevaarlijk en kan ernstig oogletsel en brandwonden veroorzaken, zelfs door reflecties. De juiste veiligheidsafscherming en persoonlijke beschermingsmiddelen (PBM's) zijn absoluut noodzakelijk.

Beste werkwijzen voor foutloze laserlassen

Om het maximale uit je laserlasproces te halen, moet je de basisprincipes onder de knie hebben.

Voorbereiding is alles.

Gezamenlijke pasvormWe kunnen het niet vaak genoeg benadrukken: uw onderdelen moeten nauwsluitend op elkaar aansluiten. Streef naar een speling van minder dan 10% van de materiaaldikte voor het beste resultaat.

OppervlaktereinigingVerwijder alles wat geen metaal is. Dit betekent dat alle oliën, vetten, oxiden en andere verontreinigingen verwijderd moeten worden. Een schoon oppervlak is essentieel om poriën en andere defecten in uw las te voorkomen.

Beheers uw proces

BeschermgasNet als bij TIG- en MIG-lassen, maakt laserlassen gebruik van een inert gas (meestal argon of helium) om het gesmolten lasbad te beschermen tegen zuurstof en stikstof in de lucht, waardoor een sterke en schone lasverbinding wordt gegarandeerd.

ParameteroptimalisatieJe moet de instellingen nauwkeurig afstellen. Laservermogen, lassnelheid en focusafstand moeten perfect gekalibreerd zijn voor het specifieke materiaal en de dikte waarmee je werkt.

Veiligheid staat altijd voorop.

Laserlassen is geen proces waar je lichtzinnig mee om kunt gaan. Het gefocusseerde licht is ongelooflijk krachtig. Iedereen die in de buurt van de laser werkt, moet een speciale laserbril dragen die geschikt is voor de specifieke golflengte van de laser.

Is een laserlasapparaat de juiste keuze voor u?

Moet je dus investeren in laserlassen?

Laten we even samenvatten. Laserlassen is een geavanceerd productieproces dat ongeëvenaarde snelheid, precisie en kwaliteit levert. De keerzijde is de hoge aanschafprijs en de strenge eisen voor schone, goed passende onderdelen.

Onze laatste gedachteAls uw werk hoge volumes, automatisering en uiterste precisie vereist – vooral bij delicate of lastige materialen – dan is laserlassen niet zomaar een optie. Het is de superieure oplossing die uw productie radicaal kan veranderen.

Geplaatst op: 15 augustus 2025