1. Snijcapaciteit vanlasersnijmachine

1. Snijcapaciteit vanlasersnijmachine

a. Snijdikte

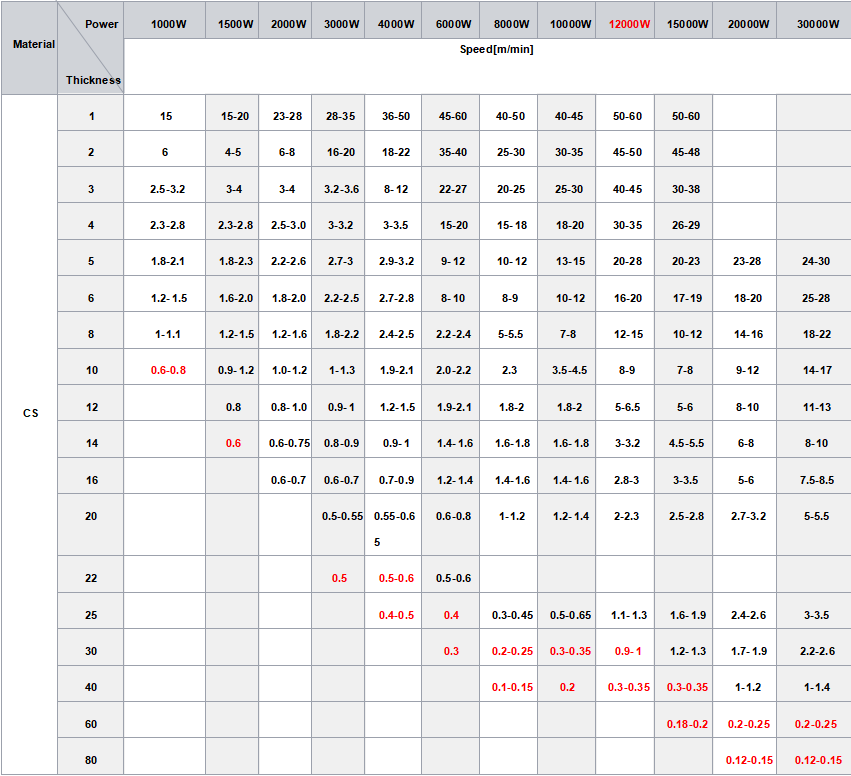

De snijdikte vanlasersnijmachineDit wordt beïnvloed door meerdere factoren, zoals laservermogen, snijsnelheid, materiaalsoort, enz. Over het algemeen kan een lasersnijmachine van 3000 W materialen snijden met een dikte van 0,5 mm tot 20 mm. Specifiek:

1) Voor koolstofstaal is het snijbereik van 0,5 mm tot 20 mm met een lasersnijmachine van 3000 W.

2) Voor roestvrij staal is het snijbereik van 0,5 mm tot 12 mm met een lasersnijmachine van 3000 W.

3) Voor aluminiumlegeringen kan een lasersnijmachine van 3000 W materialen snijden met een dikte van 0,5 mm tot 8 mm.

4) Voor non-ferrometalen zoals koper en noedels kan een lasersnijmachine van 3000 W een dikte van 0,5 mm tot 6 mm snijden.

Het is belangrijk op te merken dat, nadat deze gegevens zijn geraadpleegd, het daadwerkelijke snijresultaat ook wordt beïnvloed door factoren zoals de prestaties van de apparatuur en de vaardigheden van de gebruiker.

De snijsnelheid van een 3000W lasersnijmachine wordt beïnvloed door factoren zoals het materiaalsoort, de dikte en de snijmodus. Over het algemeen kan de snijsnelheid van een lasersnijmachine oplopen tot enkele meters tot wel 1000 meter per minuut. Meer specifiek:

1) Voor koolstofstaal kan de snijsnelheid van een 3000W lasersnijmachine 10-30 meter per minuut bedragen.

2) Voor roestvrij staal kan de snijsnelheid van een 3000W lasersnijmachine 5 tot 20 meter per minuut bedragen.

3) Voor aluminiumlegeringen kan de snijsnelheid van een 3000W lasersnijmachine 10-25 meter per minuut bedragen.

4) Voor non-ferrometalen zoals koper en noedels kan de snijsnelheid van een 3000W lasersnijmachine 5 tot 15 meter per minuut bedragen.

2. Toepassingsgebied vanlasersnijmachine

De 3000W lasersnijmachine wordt veel gebruikt in de metaalbewerking, machinebouw, automobielindustrie, lucht- en ruimtevaart, elektronica, medische apparatuur, architectuur en andere sectoren. Hij is met name geschikt voor het snijden en bewerken van de volgende materialen:

1) Metalen materialen zoals koolstofstaal en roestvrij staal.

2) Lichte metalen zoals magnesiumlegeringen.

3) Lood, koper, noedels, tin en andere non-ferrometalen.

4) Niet-metalen materialen zoals hout, plastic, rubber en leer.

5) Broze materialen zoals glas, keramiek en steen.

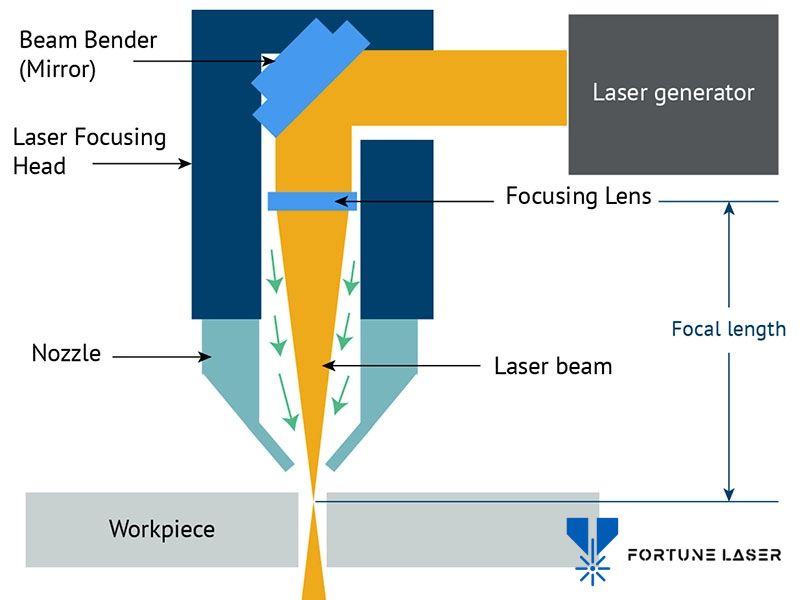

3. Werkingsprincipe vanlasersnijmachine

Het werkingsprincipe van een lasersnijmachine is het gebruik van een krachtige laserstraal om het oppervlak van het materiaal te bestralen, waardoor het materiaal snel smelt, verdampt of verbrandt en zo het gewenste snijresultaat wordt bereikt. Het werkingsprincipe van een 3000W lasersnijmachine omvat specifiek de volgende stappen:

1. De lasergenerator genereert een krachtige laserstraal.

2. De laserstraal wordt door het optische systeem gefocusseerd om een laserstraal met een hoge energiedichtheid te vormen.

3. De laserstraal met hoge energiedichtheid wordt op het oppervlak van het materiaal gericht, waardoor het materiaal snel smelt, verdampt of verbrandt.

4. De snijkop beweegt langs het vooraf bepaalde traject en de laserstraal volgt de beweging om continu te snijden.

5. De slakken en gassen die tijdens het snijproces ontstaan, worden weggeblazen door hulpstoffen (zoals zuurstof, enz.) om de reinheid van het snijoppervlak te garanderen.

4. Bedieningsvoorzorgsmaatregelen van3000W lasersnijmachine

1. Operators moeten een professionele opleiding volgen en vertrouwd zijn met de bedieningsprocedures en veiligheidsvoorschriften van de apparatuur.

2. Draag tijdens het gebruik beschermende kleding, handschoenen en andere beschermingsmiddelen om schade door laserstraling en spatten te voorkomen.

3. Controleer regelmatig de prestaties en nauwkeurigheid van de apparatuur om ervoor te zorgen dat deze goed werkt.

4. Werk strikt volgens de snijparameters van het materiaal om een slecht snijresultaat of schade aan de apparatuur door onjuiste parameters te voorkomen.

5. Let tijdens het snijden goed op het snijresultaat. Controleer eventuele afwijkingen onmiddellijk.

6. Reinig na het snijden het snijvlak tijdig om resten van vloeimiddel en oxiden te verwijderen en zo de reinheid en nauwkeurigheid van het snijvlak te garanderen.

Geplaatst op: 9 januari 2025