1. Kapasitas pemotongan sakamesin pemotong laser

1. Kapasitas pemotongan sakamesin pemotong laser

a. Kekandelan pemotongan

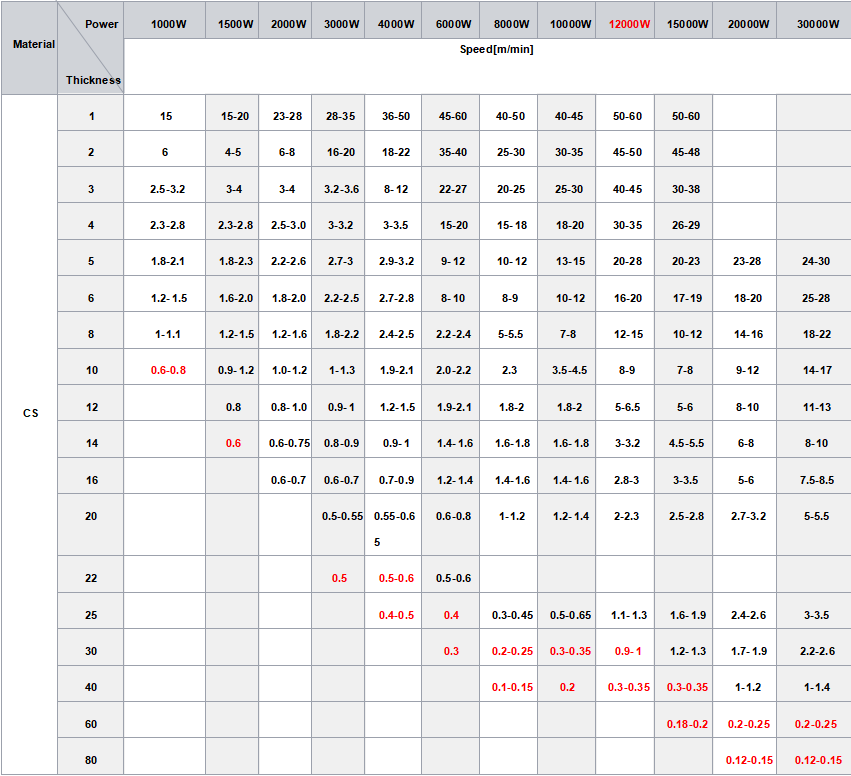

Kekandelan pemotongan sakamesin pemotong laserdipengaruhi dening pirang-pirang faktor kayata daya laser, kecepatan potong, jinis bahan, lan liya-liyane. Umumé, kisaran kekandelan sing bisa dipotong mesin pemotong laser 3000W yaiku 0,5mm-20mm. Khususé:

1) Kanggo baja karbon, kisaran kekandelan sing bisa dipotong mesin pemotong laser 3000W yaiku 0,5mm-20mm.

2) Kanggo baja tahan karat, kisaran kekandelan sing bisa dipotong mesin pemotong laser 3000W yaiku 0,5mm-12mm.

3) Kanggo logam campuran aluminium, kisaran kekandelan sing bisa dipotong mesin pemotong laser 3000W yaiku 0,5mm-8mm.

4) Kanggo logam non-ferrous kayata tembaga lan mi, kisaran kekandelan sing bisa dipotong mesin pemotong laser 3000W yaiku 0,5mm-6mm.

Perlu dicathet yen sawise data iki dirujuk, efek pemotongan sing nyata uga kena pengaruh faktor-faktor kayata kinerja peralatan lan katrampilan operasi.

Kacepetan motong mesin pemotong laser 3000W dipengaruhi dening faktor-faktor kayata jinis bahan, kekandelan, lan mode pemotongan. Umumé, kacepetan motong mesin pemotong laser bisa tekan pirang-pirang meter nganti 1000 meter saben menit. Khususé:

1) Kanggo baja karbon, kecepatan potong mesin pemotong laser 3000W bisa tekan 10-30 meter per menit.

2) Kanggo baja tahan karat, kecepatan potong mesin pemotong laser 3000W bisa tekan 5-20 meter per menit.

3) Kanggo paduan aluminium, kecepatan potong mesin pemotong laser 3000W bisa tekan 10-25 meter per menit.

4) Kanggo logam non-ferrous kayata tembaga lan mi, kecepatan potong mesin pemotong laser 3000W bisa tekan 5-15 meter per menit.

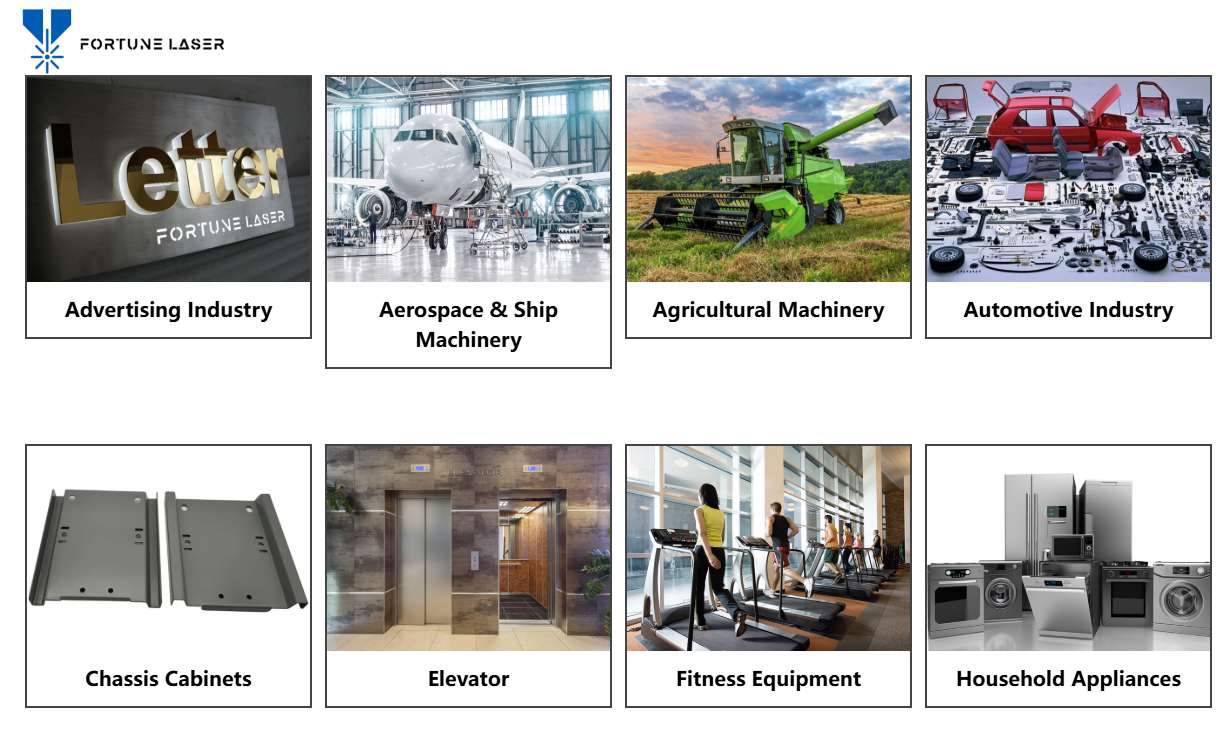

2. Cakupan aplikasi sakamesin pemotong laser

Mesin pemotong laser 3000W digunakake sacara wiyar ing pangolahan logam, manufaktur mesin, manufaktur mobil, aerospace, peralatan elektronik, peralatan medis, dekorasi arsitektur lan bidang liyane. Khususé, mesin iki bisa digunakake kanggo motong lan ngolah bahan-bahan ing ngisor iki:

1) Bahan logam kaya ta baja karbon lan baja tahan karat.

2) Logam entheng kaya ta paduan magnesium lan paduan magnesium.

3) Timbal, tembaga, mi, timah, lan logam non-ferrous liyane.

4) Bahan non-logam kayata kayu, plastik, karet, lan kulit.

5) Bahan-bahan sing gampang pecah kaya ta kaca, keramik, lan watu.

3. Prinsip kerja sakamesin pemotong laser

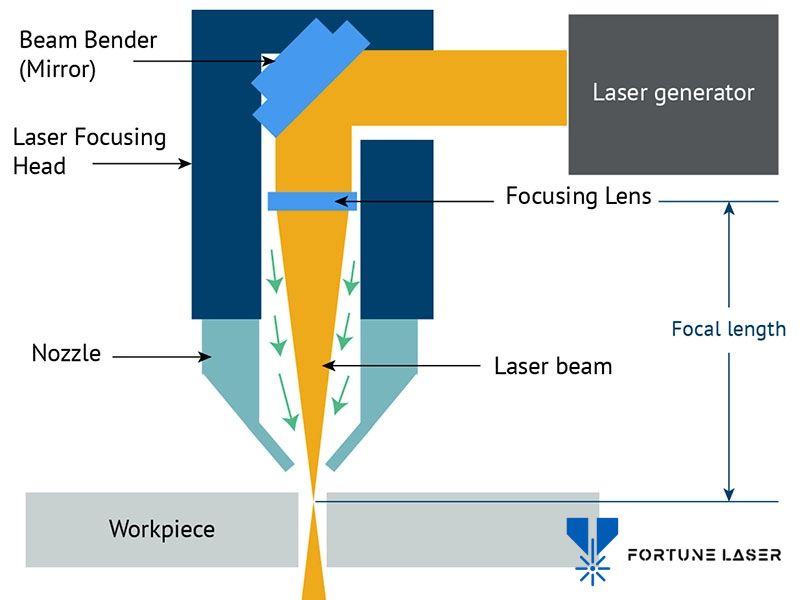

Prinsip kerja mesin pemotong laser yaiku nggunakake sinar laser daya dhuwur kanggo nyinari permukaan materi, supaya materi kasebut bisa cepet leleh, nguap utawa kobong, saengga bisa nggayuh tujuan pemotongan. Sacara khusus, prinsip kerja mesin pemotong laser 3000W kalebu langkah-langkah ing ngisor iki:

1. Generator laser ngasilake sinar laser daya dhuwur.

2. Sinar laser difokusake dening sistem optik kanggo mbentuk sinar laser kapadhetan energi dhuwur.

3. Sinar laser kapadhetan energi dhuwur disinari menyang permukaan materi, supaya materi kasebut bisa cepet leleh, nguap, utawa kobong.

4. Kepala pemotong obah ing sadawane lintasan sing wis ditemtokake, lan sinar laser nglacak gerakan kasebut kanggo entuk pemotongan terus-terusan.

5. Terak lan gas sing diasilake sajrone proses pemotongan ditiup dening gas tambahan (kayata oksigen, oksigen, lan liya-liyane) kanggo njamin kebersihan permukaan pemotongan.

4. Pancegahan operasi sakaMesin pemotong laser 3000W

1. Operator kudu ngalami pelatihan profesional lan kenal karo prosedur operasi lan syarat keamanan peralatan kasebut.

2. Gunakake piranti protèktif, sarung tangan, lan piranti protèktif liyané nalika operasi kanggo nyegah radiasi laser lan karusakan cipratan.

3. Priksa kinerja lan akurasi piranti kanthi rutin kanggo mesthekake yen piranti kasebut bisa digunakake kanthi apik.

4. Operasikake kanthi ketat miturut parameter pemotongan materi kanggo nyegah efek pemotongan sing kurang apik utawa kerusakan peralatan amarga parameter sing ora bener.

5. Gatekna efek pemotongan nalika ngethok. Yen ana sing ora normal, priksa langsung.

6. Sawise ngethok, resiki permukaan sing dipotong kanthi tepat wektu kanggo mbusak sisa fluks lan oksida kanggo njamin kebersihan lan akurasi permukaan sing dipotong.

Wektu kiriman: 9 Januari 2025