Escoller a tecnoloxía de limpeza industrial axeitada é unha decisión fundamental que afecta á eficiencia operativa, aos custos de produción e á calidade do produto final. Esta análise ofrece unha comparación equilibrada entre a limpeza láser e a limpeza ultrasónica, baseándose en principios de enxeñaría establecidos e aplicacións industriais comúns. Examinaremos os mecanismos operativos, as vantaxes e desvantaxes clave en canto ao rendemento, as implicacións financeiras e o potencial de integración de cada tecnoloxía para axudarche a seleccionar a ferramenta axeitada para o teu reto industrial específico.

Esta guía ten como obxectivo proporcionar unha comparación obxectiva e baseada na evidencia. Analizaremos o custo total de propiedade, compararemos a precisión da limpeza e o seu efecto nos substratos, avaliaremos os perfís ambientais e de seguridade e exploraremos como se integra cada tecnoloxía nun fluxo de traballo de produción.

Comparación de alto nivel: un resumo das vantaxes e desvantaxes

Esta descrición xeral describe como se comparan as dúas tecnoloxías en función dos factores operativos críticos. O "caso de uso óptimo" destaca os escenarios nos que os puntos fortes inherentes de cada tecnoloxía son máis pronunciados.

| Característica | Limpeza ultrasónica | |

| Caso de uso óptimo | Eliminación selectiva de contaminantes (ferruxe, pintura, óxidos) de superficies accesibles externamente. Excelente para a integración de procesos en liña. | Limpeza a granel de pezas con xeometrías internas complexas ou sen liña de visión. Eficaz para o desengraxamento xeral e a eliminación de partículas. |

| Mecanismo de limpeza | Liña de visión: usa un raio láser enfocado para eliminar os contaminantes directamente na traxectoria do raio. | Inmersión total: Mergulla as pezas nun baño de fluído onde a cavitación limpa todas as superficies molladas, incluídas as pasaxes internas. |

| Precisión | Alto: Pódese controlar con precisión para dirixirse a áreas ou capas específicas sen afectar as superficies adxacentes. | Baixo: Limpa todas as superficies mergulladas indiscriminadamente. Este é un punto forte para a limpeza xeral, pero non ofrece selectividade. |

| Impacto do substrato | Xeralmente baixo: un proceso sen contacto. Cando os parámetros se configuran correctamente, o substrato non se ve afectado. Uns axustes incorrectos poden causar danos térmicos. | Variable: Risco de erosión superficial ou picaduras por cavitación en metais brandos ou materiais delicados. O impacto tamén depende da dureza química do fluído de limpeza. |

| Custo inicial | Alto a moi alto: Requírese un investimento de capital significativo para o sistema láser e o equipo de seguridade/auxiliar necesario. | Baixa a moderada: tecnoloxía madura cunha ampla gama de tamaños e prezos de equipos dispoñibles. |

| Custo operativo | Consumibles baixos: o custo principal é a electricidade. Non se requiren medios de limpeza. Potencial para un alto mantemento: as fontes láser teñen unha vida útil finita e poden ser caras de substituír. | Consumibles continuos: custos continuos de axentes de limpeza, auga purificada, enerxía de calefacción e eliminación de residuos líquidos contaminados. |

| Fluxo de residuos | Materia particulada seca e fumes, que deben ser capturados por un sistema de extracción de fumes/po. | Residuos líquidos contaminados (auga e produtos químicos) que requiren un tratamento e unha eliminación especializados segundo a normativa. |

| Automatización | Alto potencial: Facilmente integrado con brazos robóticos para procesos de limpeza en liña totalmente automatizados. | Potencial moderado: Pódese automatizar para a carga/descarga e transferencia por lotes, pero o ciclo de inmersión/secado adoita convertelo nunha estación fóra de liña. |

| Seguridade | Require controis deseñados (recintos) e EPI para luz de alta intensidade (lentes de protección contra láser). É obrigatoria a extracción de fumes. | Require EPI para a manipulación de axentes químicos. Posibilidade de niveis de ruído elevados. Poden ser necesarias carcasas para o control de vapores. |

Resumo financeiro: Láser vs. Ultrasónico TCO

A decisión financeira fundamental é un compromiso entre o investimento inicial (CAPEX) e os custos de funcionamento a longo prazo (OPEX).

Limpeza láser

GASTO DE CAPEX:Alto, incluíndo o sistema e o equipo obrigatorio de seguridade/extracción de fumes.

Gastos operativos:Moi baixo, limitado á electricidade. Elimina todos os custos de consumibles químicos e eliminación de residuos líquidos.

Perspectivas:Un investimento inicial cun custo futuro significativo pero predicible para a substitución da fonte láser.

Limpeza ultrasónica

GASTO DE CAPEX:Baixo, ofrecendo un prezo de compra inicial accesible.

Gastos operativos:Alto e continuo, impulsado polos custos recorrentes de produtos químicos, enerxía de calefacción e eliminación regulada de augas residuais.

Perspectivas:Un modelo de pago por uso que compromete á organización a gastos operativos perpetuos.

En resumo:Escolla en función da estratexia financeira: se absorber un custo inicial elevado para minimizar os gastos futuros ou reducir a barreira de entrada a custo de gastos operativos xerais continuos.

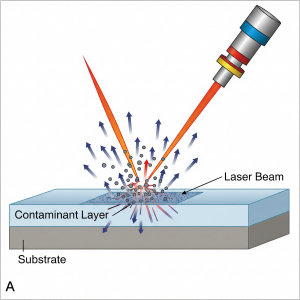

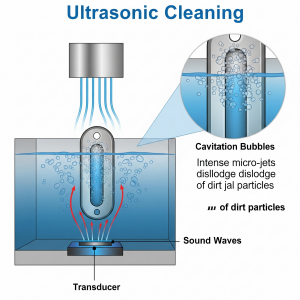

Como funcionan as tecnoloxías: a física da limpeza

Limpeza láser:Emprega un feixe focalizado de luz de alta enerxía nun proceso chamado ablación láser. A capa contaminante da superficie absorbe a enerxía intensa do pulso láser, facendo que este se vaporice ou sublime instantaneamente da superficie. O substrato subxacente, que ten diferentes propiedades de absorción, permanece intacto cando a lonxitude de onda, a potencia e a duración do pulso do láser se axustan correctamente.

Limpeza por ultrasóns:Utiliza transdutores para xerar ondas sonoras de alta frecuencia (normalmente de 20 a 400 kHz) nun baño líquido. Estas ondas sonoras crean e colapsan violentamente burbullas de baleiro microscópicas nun proceso chamado cavitación. O colapso destas burbullas produce potentes microchorros de fluído que fregan as superficies, desprazando a sucidade, a graxa e outros contaminantes de cada superficie mollada.

Aplicacións destacadas: onde cada tecnoloxía destaca

A escolla da tecnoloxía está fundamentalmente determinada pola aplicación.

Destacado 1: Limpeza láser no mantemento de moldes de pneumáticos

A industria dos pneumáticos ofrece un caso de uso ben documentado para a limpeza con láser. A limpeza in situ de moldes quentes con láseres, tal e como a implementan fabricantes como Continental AG, ofrece claras vantaxes ao eliminar a necesidade de arrefriar, transportar e requentar os moldes. Isto resulta nunha redución do tempo de inactividade da produción, unha maior vida útil do molde ao substituír os métodos abrasivos e unha mellora da calidade do produto debido a superficies do molde constantemente limpas. Aquí, o valor da automatización en liña e a limpeza sen contacto é primordial.

Destacado 2: Limpeza ultrasónica de instrumentos médicos

A limpeza por ultrasóns é o estándar de ouro para a limpeza de instrumentos médicos e dentais complexos. Os dispositivos con bisagras, bordos serrados e canles internas longas (cánulas) non se poden limpar eficazmente con métodos de liña de visión. Ao mergullar un lote de instrumentos nunha solución de deterxente validada, a cavitación ultrasónica garante que o sangue, o tecido e outros contaminantes se eliminen de todas as superficies, o que é un requisito previo fundamental para a esterilización. Neste caso, a capacidade de limpar xeometrías que non están na liña de visión e manexar lotes de pezas complexas é o factor decisivo.

Tomar unha decisión informada: un marco de decisión neutral

Para determinar a mellor solución para as túas necesidades, considera estas preguntas obxectivas:

1.Xeometría da peza:Cal é a natureza física das súas pezas? As superficies que se van limpar son grandes e accesibles desde o exterior ou trátase de canles internas complexas e características intrincadas que non se ven en liña recta?

2.Tipo de contaminante:Que estás a eliminar? Trátase dunha capa específica e adherida (por exemplo, pintura, óxido) que require unha eliminación selectiva ou é un contaminante xeral e pouco adherido (por exemplo, aceite, graxa, sucidade)?

3.Modelo financeiro:Cal é o enfoque da súa organización en canto ao investimento? É prioritario minimizar o gasto inicial de capital ou pode a empresa soportar un custo inicial máis alto para lograr uns gastos operativos a longo prazo potencialmente máis baixos?

4.Integración de procesos:O seu modelo de produción benefíciase dun proceso automatizado e en liña con tempo de inactividade mínimo ou é aceptable para o seu fluxo de traballo un proceso de limpeza baseado en lotes e fóra de liña?

5.Material do substrato:Que tan sensible é o material subxacente da túa peza? É un metal robusto, unha aliaxe branda, un revestimento delicado ou un polímero que podería danarse por produtos químicos agresivos ou por erosión por cavitación?

6.Prioridades ambientais e de seguridade:Cales son as súas principais preocupacións en materia de medio ambiente, saúde e saúde? O obxectivo principal é eliminar os fluxos de residuos químicos ou xestionar os riscos asociados ás partículas transportadas polo aire e á luz de alta intensidade?

Conclusión: Adaptar a ferramenta á tarefa

Nin a limpeza láser nin a limpeza ultrasónica son universalmente superiores; son ferramentas diferentes deseñadas para tarefas diferentes.

A limpeza por ultrasóns segue a ser unha tecnoloxía moi eficaz e madura, indispensable para a limpeza por lotes de pezas con xeometrías complexas e para o desengraxado de uso xeral onde non se require selectividade.

A limpeza láser é unha potente solución para aplicacións que esixen alta precisión en superficies accesibles, integración robótica sen fisuras e a eliminación de consumibles químicos e os seus fluxos de residuos asociados.

Unha elección estratéxica require unha análise exhaustiva da xeometría específica da peza, o tipo de contaminante, a filosofía de produción e o modelo financeiro. Avaliar estes factores en función das distintas capacidades e limitacións de cada tecnoloxía levará á solución máis eficaz e económica a longo prazo.

Data de publicación: 29 de xullo de 2025