A súa máquina de soldar láser é un activo poderoso e un investimento significativo. Pero o tempo de inactividade inesperado, o rendemento inconsistente e as avarías prematuras poden converter ese activo nun lastre importante. O custo de substituír unha fonte láser ou unha óptica crítica pode ser asombroso.

E se puideses prolongar significativamente a súa vida útil produtiva, garantindo unha calidade consistente e maximizando o retorno do investimento? Non se trata de sorte, senón de estratexia. Esta guía ofrece un marco completo para prolongar a vida útil da túa máquina de soldadura láser, que abrangue todo, dende o mantemento diario ata a planificación estratéxica a longo prazo.

Conclusións clave

Vida útil media: Unha máquina ben mantida adoita durar entre 10 000 e 30 000 horas, pero esta duración pódese prolongar significativamente co coidado axeitado.

Piares fundamentais da lonxevidade: a vida útil da máquina depende de catro áreas clave: o seu ambiente de traballo, os patróns de uso, o rigor do mantemento e a habilidade do operador.

Maiores ameazas para unha soldadora láser: os principais inimigos da súa máquina son o exceso de calor, o po, a alta humidade, a potencia inestable e o funcionamento constante máis alá da súa capacidade nominal.

Cal é a vida útil media dunha máquina de soldadura láser?

Unha máquina de soldadura láser ben mantida xeralmente ten unha vida útil estimada de 10.000 a 30.000 horas de funcionamento. Non obstante, esta é unha estimación ampla. Como xa comentamos, factores como un mantemento meticuloso e unhas condicións ambientais óptimas poden influír significativamente en que a súa máquina funcione no extremo inferior ou superior deste rango, ou mesmo en que o supere substancialmente.

Grazas aos avances tecnolóxicos, moitas fontes láser de fibra modernas e de alta calidade contan cunha vida útil impresionante, duns 100 000 horas. Pero a lonxevidade xeral da máquina depende da saúde sinérxica de todos os seus compoñentes integrados, non só da fonte.

6 factores que inflúen directamente na lonxevidade da máquina

Comprender os factores estresantes subxacentes permíteche implementar as medidas preventivas máis eficaces.

1. O ambiente de traballo

A electrónica sensible e a óptica delicada son moi susceptibles ao seu contorno.

Temperatura e humidade: As temperaturas extremas someten os compoñentes a esforzos, mentres que a humidade elevada pode causar condensación corrosiva. Por exemplo, unha baixada repentina da temperatura pode causar condensación na óptica interna, o que pode provocar danos permanentes.

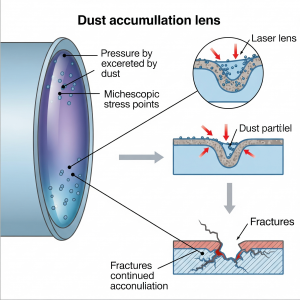

Limpeza: o po e os residuos transportados polo aire son asasinos silenciosos. Poden depositarse nas lentes, facendo que o raio láser perda potencia, ou bloquear as aletas de refrixeración, o que provoca un sobrequecemento e avarías nos compoñentes.

2. Frecuencia de uso e carga operativa

A intensidade con que empregues a máquina inflúe directamente na súa taxa de desgaste.

Uso excesivo: Facer funcionar unha máquina constantemente sen as pausas axeitadas provoca unha tensión térmica significativa e un desgaste acelerado da fonte láser e do sistema de refrixeración.

Cargas excesivas: O funcionamento constante á capacidade máxima ou preto dela supón unha enorme tensión mecánica nas pezas móbiles. Por iso é fundamental comprender o ciclo de traballo da máquina (o tempo máximo de funcionamento a unha potencia de saída determinada).

3. Estabilidade dos compoñentes electrónicos

A fiabilidade operativa do sistema de soldadura láser está intrinsecamente ligada á estabilidade dos seus compoñentes electrónicos. As placas de control, as fontes de alimentación e os circuítos de controlador están suxeitos a degradación por varios factores que poden afectar directamente o rendemento, a precisión e a vida útil do sistema.

Tensión térmica: Os ciclos térmicos e a calor sostida inducen tensión nas unións de soldadura e aceleran a degradación de compoñentes como os condensadores, o que compromete a estabilidade do sistema e a regulación da potencia.

Fin da vida útil dos compoñentes: Todos os compoñentes teñen unha vida útil finita. A degradación inevitable dos materiais leva a unha desviación do rendemento, fallos intermitentes e, finalmente, a fallos do sistema, o que require unha estratexia de substitución proactiva.

4. Enerxía eléctrica inestable

Os compoñentes electrónicos sensibles da súa soldadora láser están indefensos contra unha fonte de alimentación inestable. As sobretensións, as caídas de tensión e outras flutuacións eléctricas poden causar estragos nas placas de control e na fonte de alimentación, o que pode provocar fallos repentinos ou danos latentes que acurtan a súa vida útil. Proporcionar unha liña eléctrica dedicada e acondicionada profesionalmente non é un extra opcional, senón un requisito fundamental para protexer o seu activo e garantir un funcionamento fiable.

5. Adoptar unha estratexia de mantemento proactiva

Unha estratexia de "arránxao cando se estrague" é unha das formas máis rápidas de acurtar a vida útil da túa soldadora. Un plan de mantemento estruturado e proactivo está deseñado para detectar e resolver problemas menores, como un filtro sucio ou unha xunta desgastada, antes de que poidan derivar nunha avaría catastrófica. Esta previsión non só evita reparacións de emerxencia custosas e tempos de inactividade non programados, senón que tamén reduce significativamente o custo total de propiedade da máquina ao longo da súa vida útil.

6. Habilidade e disciplina do operador

Mesmo a máquina máis robusta é vulnerable ao erro humano. Un operador que emprega constantemente parámetros incorrectos, ignora as alertas do sistema ou manexa mal os compoñentes ópticos delicados pode causar directamente un desgaste acelerado ou mesmo danos inmediatos. Unha disciplina operativa axeitada e o cumprimento dos procedementos operativos estándar (POE) son fundamentais. Unha formación integral converte os seus operadores na primeira liña de defensa, capacitándoos para operar a máquina de forma eficiente e segura, ao mesmo tempo que maximiza a súa vida útil.

Unha guía paso a paso para prolongar a vida útil da túa soldadora láser

Paso 1: Crear un ambiente de traballo óptimo

Control da temperatura e da humidade: manteña un ambiente estable, normalmente entre 15 ℃ e 30 ℃ (59 ℉ e 86 ℉), cunha humidade relativa inferior ao 70 %.

Garantir a pureza do aire: implementar unha ventilación robusta e considerar sistemas avanzados de filtración de aire, especialmente en entornos industriais, para protexer os compoñentes ópticos e electrónicos do po.

Paso 2: Implementar a planificación estratéxica do uso

Evita o funcionamento constante a alta potencia: permite períodos de arrefriamento planificados ou escalona tarefas de alta intensidade para reducir a tensión térmica. Pensa niso como a posta a punto do motor dun coche: non está deseñado para un rendemento máximo sostido.

Operar dentro da capacidade nominal: Respecte sempre os parámetros deseñados e o ciclo de traballo da máquina para evitar unha tensión excesiva nas pezas mecánicas e eléctricas.

Paso 3: Comprométete cun programa de mantemento rigoroso

Limpeza e lubricación rutineiras: Limpe regularmente os compoñentes ópticos (lentes, espellos) con solucións aprobadas e lubrique as pezas móbiles (carrís guía, rolamentos) para minimizar a fricción.

Substitución proactiva de compoñentes: Non espere a que as pezas se rompan. Estableza un programa para substituír os consumibles vulnerables, como filtros e selos, segundo as recomendacións do fabricante. O custo de substituír de forma rutineira unha peza consumible, xa sexa unha xanela óptica ou un filtro de auga, é minúsculo en comparación co custo da avaría catastrófica que está deseñada para evitar.

Paso 4: Invista na formación do operador e no apoio de expertos

Formación exhaustiva do operador: Os operadores cualificados que entenden as capacidades da máquina, a configuración correcta dos parámetros e a resolución básica de problemas son moi valiosos. Minimizan a tensión na máquina e evitan danos accidentais.

Aproveita o mantemento experto: Para diagnósticos, calibracións e reparacións complexas, confía en técnicos profesionais. Un mantemento profesional regular pode identificar problemas sutís antes de que se convertan en problemas importantes.

Paso 5: Supervisar constantemente o estado da máquina

Implementar a monitorización do rendemento: Empregar as ferramentas dispoñibles para rastrexar indicadores clave de estado, como a potencia real da saída do láser, a estabilidade da temperatura do refrixerador e os códigos de erro. Moitas máquinas modernas ofrecen diagnósticos habilitados para IoT para o mantemento preditivo.

Establecer un diagnóstico rápido de fallos: crear un sistema claro para identificar e abordar os problemas con prontitude. Unha acción rápida pode evitar que os problemas se convertan en danos máis graves e nun tempo de inactividade prolongado.

Paso 6: Planificar actualizacións e melloras estratéxicas

Mantéñase ao día coa tecnoloxía: as actualizacións de software poden mellorar a eficiencia e o rendemento, e ás veces prolongar a vida útil dos compoñentes mediante algoritmos de control optimizados.

Avaliar as actualizacións dos equipos: Chega un momento no que actualizar unha máquina antiga é máis rendible que as reparacións continuas. Téñase en conta isto cando os custos de mantemento se volvan prohibitivos ou unha tecnoloxía máis nova ofreza un retorno do investimento substancial.

Conclusión: protexe o teu investimento nos próximos anos

Prolongar a vida útil da súa máquina de soldadura láser non se trata dunha única solución máxica; trátase de adoptar unha estratexia integral e proactiva. Ao controlar meticulosamente o seu entorno operativo, planificar o seu uso con atención, comprometerse cun mantemento rigoroso e garantir que os seus operadores estean altamente cualificados, pode maximizar o seu investimento, reducir drasticamente o custoso tempo de inactividade e garantir que a súa máquina ofreza resultados de alta calidade durante moitos anos produtivos.

Preguntas frecuentes (FAQ)

P1: Con que frecuencia se debe realizar o mantemento dun soldador láser?

R: Isto depende do uso e do entorno operativo. Unha regra xeral é seguir os intervalos de mantemento recomendados polo fabricante. As comprobacións visuais diarias por parte do operador son esenciais, cun mantemento profesional máis exhaustivo realizado trimestralmente, semestralmente ou anualmente.

P2: Cal é a peza máis cara de substituír nunha máquina de soldadura láser?

R: A fonte láser adoita ser o compoñente individual máis caro, e a miúdo representa unha parte significativa do custo total da máquina. Por iso é fundamental protexela do sobrequecemento e da contaminación.

P3: Pode o po realmente danar unha soldadora láser?

R: Absolutamente. O po que se deposita nunha lente de enfoque ou nun espello pode absorber a enerxía do láser, o que fai que se quente e se rache, se queime ou se esnaquice. Isto dana permanentemente a óptica e degrada gravemente o rendemento da máquina.

P4: Funcionar un láser a menor potencia prolonga a súa vida útil?

R: Si. Facer funcionar calquera máquina de forma consistente moi por debaixo da súa capacidade nominal máxima reduce a tensión térmica e eléctrica en todos os compoñentes, especialmente na fonte láser e na fonte de alimentación, o que pode contribuír a unha maior vida útil.

Necesitas axuda para crear un plan de mantemento para o teu equipo? Ponte en contacto co noso equipo de servizo técnico experto hoxe mesmo para obter unha consulta.

Data de publicación: 29 de xullo de 2025