Bir metalin başarısılazer kaynağıBu durum, malzemenin temel fiziksel özelliklerine bağlıdır. Örneğin, yüksek yansıtıcılık lazerin enerjisini saptırabilirken, yüksek ısı iletkenliği ısıyı kaynak bölgesinden çok hızlı bir şekilde uzaklaştırır. Bu özellikler, erime noktasıyla birlikte, bir malzemenin güçlü ve hassas bir kaynak oluşturmak için enerjiyi ne kadar verimli bir şekilde emdiğini belirler.

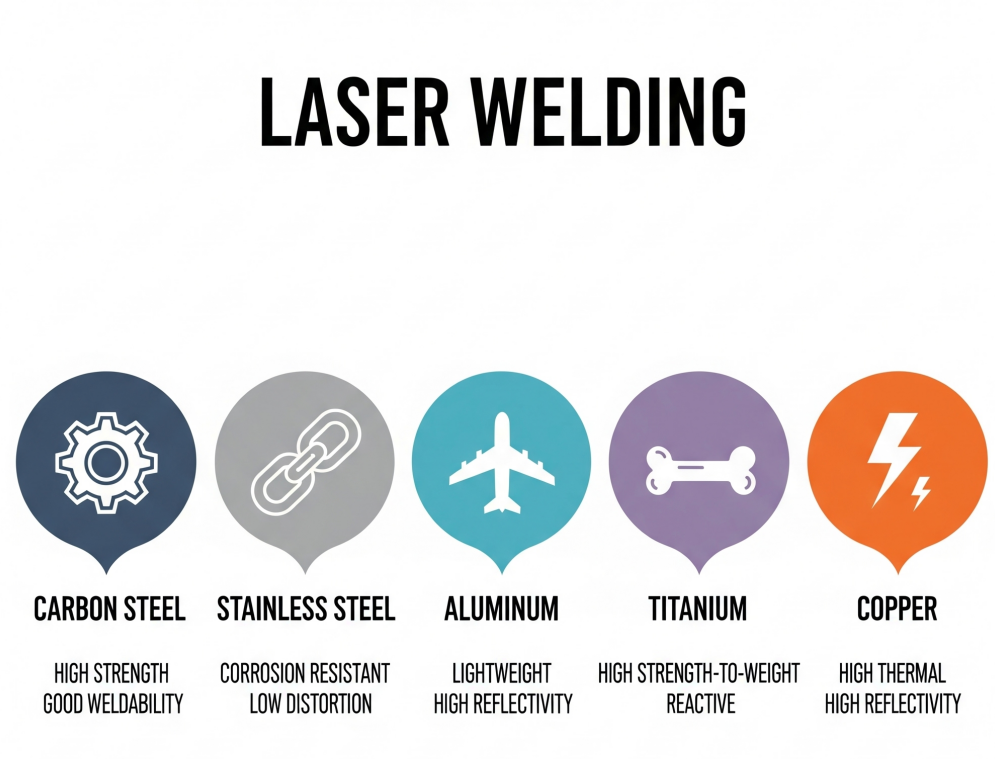

İşte yaygın metallerin ve özelliklerinin nasıl devreye girdiğinin bir özeti.

Lazer Kaynak Yöntemiyle Karbon Çelik

Karbon çeliği, %2,1'e kadar karbon içeriğine sahip bir demir-karbon alaşımıdır. Karbon içeriği, özelliklerinin başlıca belirleyicisidir.

Düşük karbonlu çelik(Karbon oranı %0,25'ten az olan) bu malzeme, sünek, dayanıklı, kolay işlenebilir ve kaynaklanabilir özelliktedir. Genellikle araç gövde panelleri, teller ve borular için kullanılır.

Orta karbonlu çelik(%0,25 ila %0,60 karbon içeriğine sahip) çelik, düşük karbonlu çelikten daha güçlü ve serttir. Bu özelliği sayesinde, dişliler, miller ve demiryolu tekerlekleri gibi daha fazla mukavemet ve aşınma direnci gerektiren bileşenler için uygundur.

Yüksek karbonlu çelik( %0,60'tan fazla karbon içeren) üçü arasında en güçlü ve en sert olanıdır, ancak aynı zamanda en az esnek ve en kırılgan olanıdır. Sertliği onu kesici aletler, yaylar ve yüksek mukavemetli teller için ideal kılar, ancak çatlamayı önlemek için kaynak sırasında dikkatli kullanım gerektirir.

Karbon çeliği imalat sektöründe çok kullanılan bir malzemedir ve lazer kaynağına mükemmel şekilde uygundur.

Avantajlar: İnanılmaz hassasiyet ve çok az deformasyonla güçlü, derin kaynaklar elde edersiniz. Hız büyük bir avantajdır ve fabrika verimliliğini artırır.

Dikkate alınması gereken hususlarLazer işlemi sırasında meydana gelen hızlı soğuma, kaynağı kırılgan hale getirebilir ve çatlamaya yatkın hale getirebilir. Bazen, soğumayı yavaşlatmak ve sorunları önlemek için parçanın önceden ısıtılması gerekebilir.

Paslanmaz Çelik Lazer Kaynağı

Bu, adeta cennetten bir eşleşme. Lazer kaynağı, özellikle temizliğin ön planda olduğu sektörler için paslanmaz çelik için mükemmel bir işlemdir.

AvantajlarDüşük ve odaklı ısı girişi büyük bir avantajdır. "Karbür çökelmesi" adı verilen bir olayı önleyerek paslanmaz çeliğin korozyona dayanıklı özelliklerini korur. Bu da cerrahi hassasiyette temiz ve doğru kaynaklar elde edilmesini sağlar; bu nedenle tıp ve gıda sektörlerinde çok popülerdir.

Dikkate alınması gereken hususlarEn yaygın paslanmaz çelikler, örneğin 300 serisi (304, 316 gibi), son derece iyi kaynaklanabilir. Bununla birlikte, 400 serisi gibi bazı diğer kaliteler, ısıdan etkilenen bölgede kırılgan hale gelebilir.

Alüminyum Lazer Kaynağı

Alüminyum kaynaklamak her zaman zor bir iş olmuştur, ancak lazer kaynak bu durumu değiştiriyor.

AvantajlarAlüminyum mükemmel bir ısı iletkenidir; bu da geleneksel kaynak yönteminde ısının yayılmasına ve tüm parçanın deforme olmasına neden olur. Lazerin odaklanmış enerjisi ve düşük ısı girişi bu sorunu çözerek deformasyonu önemli ölçüde azaltır.

Dikkate alınması gereken hususlarAlüminyum oldukça yansıtıcıdır. Parlak yüzey, lazer ışınını doğrudan geri yansıtabilir. Başarı birkaç önemli şeye bağlıdır: kusursuz yüzey temizliği, doğru koruyucu gaz ve enerjinin emilmesini sağlamak için doğru lazer türünün kullanılması (genellikle fiber lazerler tercih edilir).

Lazer Kaynak Titanyum

Titanyum kaynağı yapmanız gerekiyorsa, lazer bu iş için en iyi araçlarınızdan biridir.

AvantajlarTitanyum reaktif bir metaldir; yani eridiğinde havadaki oksijenle kolayca kirlenir ve bu da zayıf, kırılgan bir kaynağa yol açar. Lazerin hızı ve hassasiyeti, metalin erimiş ve açıkta kaldığı süreyi en aza indirerek kirlenme ve kırılganlık riskini azaltır.

Dikkate alınması gereken hususlarTıpkı titanyum TIG kaynağında olduğu gibi, burada da son derece dikkatli olmanız gerekiyor. Mutlak temizlik ve inert bir gaz (argon gibi) ile mükemmel koruma olmazsa olmazdır.

Bakır ve Diğer Yansıtıcı Metallerin Lazer Kaynağı

Lazer kaynak teknolojisi, bu noktada mümkün olanın sınırlarını zorluyor.

AvantajlarLazer kaynak makinesi, bakır gibi son derece yansıtıcı malzemeleri birleştirebilir; bu tür malzemelerin kaynaklanması neredeyse diğer tüm yöntemlerle inanılmaz derecede zordur. Bu, bakır ve alüminyumun birleştirilmesi gereken elektrikli araç (EV) bataryaları gibi uygulamalar için kritik öneme sahiptir.

Dikkate alınması gereken hususlarBu, uzmanlık gerektiren bir konu. Yüksek yansıtıcılık ve ısı iletkenliği, doğru şekilde yönetilmediği takdirde lazerin optik aksamına zarar verebilir. Genellikle özel ekipman ve gelişmiş teknikler gerektirir.

L'ler Nelerdir?Lazer Kaynak yönteminin taklidi mi?

Kulağa mucizevi bir alet gibi gelse de, her iş için mükemmel değildir. Avantaj ve dezavantajlarını anlamak önemlidir.

1.Yüksek Başlangıç MaliyetiProfesyonel bir lazer kaynak makinesi, geleneksel MIG veya TIG kaynak sistemlerine kıyasla çok daha pahalı ve önemli bir yatırımdır.

2.Sıkı Ortak GereksinimlerDaha önce de belirtildiği gibi, lazerler neredeyse kusursuz bir uyuma ihtiyaç duyar. Parçalarınızda boşluklar varsa veya hassas bir şekilde kesilmemişse, lazer bunları etkili bir şekilde kapatamaz.

3.Yansıtma SorunlarıAlüminyum ve bakır gibi parlak malzemelerin, özel lazerler ve teknikler olmadan kaynaklanması zor olabilir.

4.Güvenlik KaygılarıYüksek yoğunluklu lazer ışını son derece tehlikelidir ve yansımalardan bile ciddi göz yaralanmalarına ve cilt yanıklarına neden olabilir. Uygun güvenlik kabinleri ve kişisel koruyucu ekipman (KKD) kullanımı kesinlikle zorunludur.

Kusursuz Lazer Kaynakları İçin En İyi Uygulamalar

Lazer kaynak işleminden en iyi sonucu almak için temel prensiplere hakim olmanız gerekir.

Hazırlık her şeydir.

Eklem UyumuTekrar tekrar söylüyoruz: Parçalarınız birbirine sıkıca oturmalı. En iyi sonuçlar için malzeme kalınlığının %10'undan daha az bir boşluk bırakmayı hedefleyin.

Yüzey Temizliği: Metal olmayan her şeyden kurtulun. Bu, tüm yağları, gresi, oksitleri ve diğer kirleticileri temizlemek anlamına gelir. Temiz bir yüzey, kaynağınızda gözeneklerin ve diğer kusurların oluşmasını önlemek için çok önemlidir.

Sürecinizi Kontrol Edin

Koruyucu GazTıpkı TIG ve MIG kaynaklarında olduğu gibi, lazer kaynağında da erimiş kaynak havuzunu havadaki oksijen ve azottan korumak için inert bir gaz (genellikle argon veya helyum) kullanılır ve bu da güçlü ve temiz bir kaynak sağlar.

Parametre OptimizasyonuAyarlarınızı hassas bir şekilde yapmanız gerekiyor. Lazer gücü, kaynak hızı ve odak mesafesi, çalıştığınız malzeme ve kalınlığa göre mükemmel şekilde kalibre edilmelidir.

Önce Güvenlik, Her Zaman

Lazer kaynağı, hafife alınabilecek bir işlem değildir. Odaklanmış ışık inanılmaz derecede güçlüdür. İşlemin yakınında bulunan herkes, lazerin belirli dalga boyuna uygun özel lazer güvenlik gözlükleri takmalıdır.

Lazer Kaynak Makinesi Sizin İçin Doğru Seçim mi?

Peki, lazer kaynak teknolojisine yatırım yapmalı mısınız?

Özetleyelim. Lazer kaynak, benzersiz hız, hassasiyet ve kalite sunan gelişmiş bir üretim aracıdır. Dezavantajı ise yüksek başlangıç maliyeti ve temiz, iyi oturan parçalar için katı gereksinimlerdir.

Son düşüncemizEğer işiniz yüksek hacim, otomasyon ve özellikle hassas veya zorlu malzemelerde hassas doğruluk gerektiriyorsa, lazer kaynağı sadece bir seçenek değil, üretiminizde devrim yaratabilecek üstün bir çözümdür.

Yayın tarihi: 15 Ağustos 2025