Uygun endüstriyel temizleme teknolojisini seçmek, operasyonel verimliliği, üretim maliyetlerini ve nihai ürün kalitesini etkileyen kritik bir karardır. Bu analiz, yerleşik mühendislik prensipleri ve yaygın endüstriyel uygulamalardan yararlanarak lazer temizleme ve ultrasonik temizlemenin dengeli bir karşılaştırmasını sunmaktadır. Her teknolojinin operasyonel mekanizmalarını, temel performans ödünleşmelerini, finansal etkilerini ve entegrasyon potansiyelini inceleyerek, belirli endüstriyel zorluğunuz için doğru aracı seçmenize yardımcı olacağız.

Bu kılavuz, objektif ve kanıta dayalı bir karşılaştırma sunmayı amaçlamaktadır. Toplam sahip olma maliyetini analiz edeceğiz, temizleme hassasiyetini ve bunun yüzeyler üzerindeki etkisini karşılaştıracağız, çevresel ve güvenlik profillerini değerlendireceğiz ve her teknolojinin bir üretim iş akışına nasıl entegre olduğunu inceleyeceğiz.

Üst Düzey Karşılaştırma: Avantaj ve Dezavantajların Özeti

Bu genel bakış, iki teknolojinin kritik operasyonel faktörler açısından nasıl karşılaştırıldığını özetlemektedir. "Optimal kullanım senaryosu", her teknolojinin doğal güçlü yönlerinin en belirgin olduğu durumları vurgulamaktadır.

| Özellik | Ultrasonik Temizleme | |

| En Uygun Kullanım Senaryosu | Dışarıdan erişilebilen yüzeylerden kirleticilerin (pas, boya, oksitler) seçici olarak uzaklaştırılması. Hat içi proses entegrasyonu için mükemmeldir. | Karmaşık iç veya görüş hattı dışı geometrilere sahip parçaların toplu temizliği. Genel yağ giderme ve partikül uzaklaştırma için etkilidir. |

| Temizleme Mekanizması | Görüş Hattı: Odaklanmış bir lazer ışını kullanarak, ışının doğrudan yolundaki kirleticileri yok eder. | Tam Daldırma: Parçaları, kavitasyonun iç geçitler de dahil olmak üzere ıslak tüm yüzeyleri temizlediği bir sıvı banyosuna daldırır. |

| Kesinlik | Yüksek: Bitişik yüzeyleri etkilemeden belirli alanları veya katmanları hedeflemek için hassas bir şekilde kontrol edilebilir.. | Düşük: Su altında kalan tüm yüzeyleri ayrım gözetmeksizin temizler. Bu, genel temizlik açısından bir avantajdır ancak seçicilik sağlamaz. |

| Yüzey Etkisi | Genellikle Düşük: Temassız bir işlem. Parametreler doğru ayarlandığında, alt tabaka etkilenmez. Yanlış ayarlar termal hasara neden olabilir. | Değişken: Yumuşak metallerde veya hassas malzemelerde kavitasyondan kaynaklanan yüzey aşınması veya çukurlaşma riski. Etki ayrıca temizleme sıvısının kimyasal sertliğine de bağlıdır. |

| Başlangıç Maliyeti | Yüksek ila Çok Yüksek: Lazer sistemi ve gerekli güvenlik/yardımcı ekipmanlar için önemli miktarda sermaye yatırımı gereklidir. | Düşük ila Orta: Geniş bir ekipman boyutu ve fiyat yelpazesi sunan, olgunlaşmış teknoloji. |

| İşletme Maliyeti | Düşük Sarf Malzemesi: Birincil maliyet elektriktir. Temizlik maddesi gerekmez. Yüksek Bakım Maliyeti Potansiyeli: Lazer kaynaklarının sınırlı bir ömrü vardır ve değiştirilmesi pahalı olabilir. | Sürekli Giderler: Temizlik maddeleri, arıtılmış su, ısıtma enerjisi ve kirlenmiş sıvı atıkların bertarafı için sürekli maliyetler. |

| Atık Akışı | Kuru partikül madde ve dumanlar, bir duman/toz emme sistemi tarafından yakalanmalıdır. | Özel işlem ve yönetmeliklere uygun bertaraf gerektiren kirlenmiş sıvı atıklar (su ve kimyasallar). |

| Otomasyon | Yüksek Potansiyel: Tamamen otomatik, hat içi temizleme süreçleri için robotik kollarla kolayca entegre edilebilir. | Orta Düzey Potansiyel: Toplu yükleme/boşaltma ve transfer işlemleri otomatikleştirilebilir, ancak daldırma/kurutma döngüsü genellikle istasyonun çalışmaz hale gelmesine neden olur. |

| Emniyet | Yüksek yoğunluklu ışık için özel olarak tasarlanmış kontrol sistemleri (muhafazalar) ve kişisel koruyucu ekipman (lazer güvenli gözlükler) gereklidir. Duman emme sistemi zorunludur. | Kimyasal maddelerin kullanımı için kişisel koruyucu ekipman gereklidir. Yüksek gürültü seviyeleri potansiyeli vardır. Buhar kontrolü için kapalı alanlar gerekebilir. |

Finansal Özet: Lazer ve Ultrasonik Karşılaştırması Toplam Sahip Olma Maliyeti (TCO)

Temel finansal karar, başlangıç yatırımı (CAPEX) ile uzun vadeli işletme maliyetleri (OPEX) arasında bir denge kurmaktır.

Lazer Temizleme

Sermaye Harcamaları (CAPEX):Yüksek, sistem ve zorunlu güvenlik/duman tahliye ekipmanları dahil.

İşletme Giderleri:Çok düşük maliyetli, sadece elektrikle sınırlı. Kimyasal sarf malzemeleri ve sıvı atık bertarafı için gereken tüm maliyetleri ortadan kaldırır.

Görünüm:Lazer kaynağı değişimi için önemli ancak öngörülebilir bir gelecekteki maliyeti olan, önceden yapılan bir yatırım.

Ultrasonik Temizleme

Sermaye Harcamaları (CAPEX):Düşük fiyat, erişilebilir bir ilk satın alma fiyatı sunuyor.

İşletme Giderleri:Kimyasallar, ısıtma enerjisi ve düzenlemeye tabi atık su bertarafı için tekrarlayan maliyetlerden kaynaklanan yüksek ve sürekli bir gider.

Görünüm:Ödeme yaptıkça kullanma modeli, kuruluşu sürekli işletme harcamalarına mahkum eder.

Özetle:Finansal stratejinize göre seçim yapın: Gelecekteki giderleri en aza indirmek için yüksek bir başlangıç maliyetini üstlenmek mi, yoksa sürekli işletme giderleri pahasına giriş engelini düşürmek mi?

Teknolojilerin Çalışma Prensibi: Temizliğin Fiziği

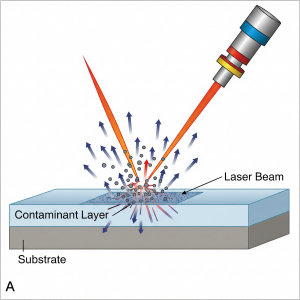

Lazerle Temizleme:Lazer ablasyonu adı verilen bir işlemde, yüksek enerjili ışığın odaklanmış bir demeti kullanılır. Yüzeydeki kirletici tabaka, lazer darbesinden gelen yoğun enerjiyi emer ve bu da anında buharlaşmasına veya yüzeyden süblimleşmesine neden olur. Lazerin dalga boyu, gücü ve darbe süresi doğru şekilde ayarlandığında, farklı emilim özelliklerine sahip olan alttaki alt tabaka etkilenmeden kalır.

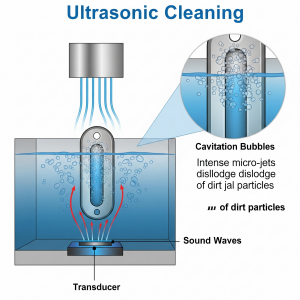

Ultrasonik Temizleme:Bu sistem, sıvı bir ortamda yüksek frekanslı ses dalgaları (tipik olarak 20-400 kHz) üretmek için dönüştürücüler kullanır. Bu ses dalgaları, kavitasyon adı verilen bir süreçte mikroskobik vakum kabarcıkları oluşturur ve bunların şiddetli bir şekilde çökmesine neden olur. Bu kabarcıkların çökmesi, yüzeyleri temizleyen, kir, yağ ve diğer kirleticileri her ıslak yüzeyden uzaklaştıran güçlü mikro sıvı jetleri üretir.

Uygulama Örnekleri: Her Teknolojinin Öne Çıktığı Alanlar

Teknoloji seçimi temelde uygulama alanına bağlıdır.

Öne Çıkan 1: Lastik Kalıp Temizliğinde Lazerle Temizleme

Lastik endüstrisi, lazerle temizleme için iyi belgelenmiş bir kullanım örneği sunmaktadır. Continental AG gibi üreticiler tarafından uygulanan, sıcak kalıpların yerinde lazerle temizlenmesi, kalıpların soğutulması, taşınması ve yeniden ısıtılması ihtiyacını ortadan kaldırarak belirgin avantajlar sunmaktadır. Bu, üretimde aksama süresinin azalmasına, aşındırıcı yöntemlerin yerini alarak kalıp ömrünün uzamasına ve sürekli temiz kalıp yüzeyleri sayesinde ürün kalitesinin artmasına yol açmaktadır. Burada, hat içi otomasyonun ve temassız temizliğin değeri çok önemlidir.

Öne Çıkan Konu 2: Tıbbi Aletlerin Ultrasonik Temizliği

Ultrasonik temizleme, karmaşık tıbbi ve diş aletlerinin temizliğinde altın standarttır. Menteşeli, tırtıklı kenarlı ve uzun iç kanallı (kanüllü) cihazlar, doğrudan görüş yöntemleriyle etkili bir şekilde temizlenemez. Bir grup aletin onaylanmış bir deterjan çözeltisine daldırılmasıyla, ultrasonik kavitasyon, kan, doku ve diğer kirleticilerin her yüzeyden uzaklaştırılmasını sağlar; bu da sterilizasyon için kritik bir ön koşuldur. Burada, doğrudan görüş dışı geometrileri temizleme ve karmaşık parçaları grup halinde işleme yeteneği belirleyici faktördür.

Bilinçli Bir Seçim Yapmak: Tarafsız Bir Karar Çerçevesi

İhtiyaçlarınıza en uygun çözümü belirlemek için şu objektif soruları göz önünde bulundurun:

1.Parça Geometrisi:Parçalarınızın fiziksel yapısı nedir? Temizlenecek yüzeyler geniş ve dışarıdan erişilebilir mi, yoksa karmaşık iç kanallar ve görüş hattının dışında kalan girift özellikler mi içeriyor?

2.Kirletici Madde Türü:Neyi çıkarıyorsunuz? Seçici olarak çıkarılması gereken belirli, yapışmış bir katman mı (örneğin, boya, oksit) yoksa genel, gevşek yapışmış bir kirletici madde mi (örneğin, yağ, gres, kir)?

3.Finansal Model:Kuruluşunuzun yatırım yaklaşımı nedir? Öncelik ilk sermaye harcamalarını en aza indirmek mi, yoksa işletme potansiyel olarak daha düşük uzun vadeli işletme giderleri elde etmek için daha yüksek bir başlangıç maliyetini karşılayabilir mi?

4.Süreç Entegrasyonu:Üretim modeliniz, minimum kesinti süresiyle otomatikleştirilmiş, hat içi bir işlemden mi fayda sağlıyor, yoksa iş akışınız için çevrimdışı, parti bazlı bir temizleme işlemi mi kabul edilebilir?

5.Altlık Malzemesi:Parçanızın altında yatan malzeme ne kadar hassas? Sağlam bir metal mi, yoksa sert kimyasallar veya kavitasyon erozyonundan zarar görebilecek yumuşak bir alaşım, hassas bir kaplama veya polimer mi?

6.Çevre ve Güvenlik Öncelikleri:Başlıca Çevre, Sağlık ve Güvenlik (EHS) endişeleriniz nelerdir? Temel amaç kimyasal atık akışlarını ortadan kaldırmak mı, yoksa havada bulunan partiküller ve yüksek yoğunluklu ışıkla ilişkili riskleri yönetmek mi?

Sonuç: Aleti Göreve Uygun Hale Getirmek

Lazer veya ultrasonik temizleme yöntemlerinden hiçbiri diğerinden üstün değildir; bunlar farklı görevler için tasarlanmış farklı araçlardır.

Ultrasonik temizleme, karmaşık geometrilere sahip parçaların toplu temizliği ve seçiciliğin gerekli olmadığı genel amaçlı yağ giderme işlemleri için vazgeçilmez, son derece etkili ve olgun bir teknoloji olmaya devam etmektedir.

Lazerle temizleme, erişilebilir yüzeylerde yüksek hassasiyet gerektiren, robotik entegrasyonun sorunsuz olduğu ve kimyasal sarf malzemelerinin ve bunlarla ilişkili atık akışlarının ortadan kaldırılmasını gerektiren uygulamalar için güçlü bir çözümdür.

Stratejik bir seçim, spesifik parça geometrinizi, kirletici madde türünü, üretim felsefenizi ve finansal modelinizi kapsamlı bir şekilde analiz etmeyi gerektirir. Bu faktörleri her teknolojinin kendine özgü yetenekleri ve sınırlamalarıyla karşılaştırmak, en etkili ve ekonomik uzun vadeli çözüme ulaşmanızı sağlayacaktır.

Yayın tarihi: 29 Temmuz 2025