A escolha da tecnologia de limpeza industrial adequada é uma decisão crucial que afeta a eficiência operacional, os custos de produção e a qualidade do produto final. Esta análise oferece uma comparação equilibrada entre a limpeza a laser e a limpeza ultrassônica, baseada em princípios de engenharia consolidados e aplicações industriais comuns. Examinaremos os mecanismos operacionais, as principais compensações de desempenho, as implicações financeiras e o potencial de integração de cada tecnologia para ajudá-lo a selecionar a ferramenta certa para o seu desafio industrial específico.

Este guia tem como objetivo fornecer uma comparação objetiva e baseada em evidências. Analisaremos o custo total de propriedade, compararemos a precisão da limpeza e seu efeito nos substratos, avaliaremos os perfis ambiental e de segurança e exploraremos como cada tecnologia se integra a um fluxo de trabalho de produção.

Comparação de Alto Nível: Um Resumo das Vantagens e Desvantagens

Esta visão geral compara as duas tecnologias em relação a fatores operacionais críticos. O "caso de uso ideal" destaca os cenários em que os pontos fortes inerentes de cada tecnologia são mais evidentes.

| Recurso | Limpeza ultrassônica | |

| Caso de uso ideal | Remoção seletiva de contaminantes (ferrugem, tinta, óxidos) de superfícies acessíveis externamente. Excelente para integração em processos em linha. | Limpeza em massa de peças com geometrias internas complexas ou sem visibilidade direta. Eficaz para desengorduramento geral e remoção de partículas. |

| Mecanismo de limpeza | Linha de Visão Direta: Utiliza um feixe de laser focalizado para ablação de contaminantes diretamente no caminho do feixe. | Imersão total: Submerge as peças em um banho de fluido onde a cavitação limpa todas as superfícies molhadas, incluindo as passagens internas. |

| Precisão | Alto: Pode ser controlado com precisão para atingir áreas ou camadas específicas sem afetar as superfícies adjacentes.. | Baixo: Limpa todas as superfícies submersas indiscriminadamente. Essa é uma vantagem para a limpeza geral, mas não oferece seletividade. |

| Impacto do substrato | Geralmente baixo: Processo sem contato. Quando os parâmetros estão configurados corretamente, o substrato não é afetado. Configurações incorretas podem causar danos térmicos. | Variável: Risco de erosão superficial ou formação de pites devido à cavitação em metais macios ou materiais delicados. O impacto também depende da agressividade química do fluido de limpeza. |

| Custo inicial | Alto a Muito Alto: Requer investimento de capital significativo para o sistema a laser e para os equipamentos de segurança/auxiliares necessários. | Nível baixo a moderado: Tecnologia consolidada com uma ampla variedade de tamanhos e preços de equipamentos disponíveis. |

| Custo operacional | Baixo consumo de materiais: o principal custo é a eletricidade. Não requer meios de limpeza. Potencial para alta manutenção: as fontes de laser têm vida útil limitada e podem ser caras para substituir. | Custos contínuos de consumíveis: Custos recorrentes com agentes de limpeza, água purificada, energia para aquecimento e descarte de resíduos líquidos contaminados. |

| Fluxo de resíduos | Partículas secas e fumos, que devem ser capturados por um sistema de extração de fumos/poeira. | Resíduos líquidos contaminados (água e produtos químicos) que requerem tratamento especializado e descarte de acordo com as normas vigentes. |

| Automação | Alto potencial: Facilmente integrável com braços robóticos para processos de limpeza totalmente automatizados e em linha. | Potencial moderado: Pode ser automatizado para carga/descarga e transferência em lotes, mas o ciclo de imersão/secagem geralmente o torna uma estação offline. |

| Segurança | Requer controles projetados (enclausuramentos) e EPI para luz de alta intensidade (óculos de proteção a laser). A extração de fumos é obrigatória. | É necessário o uso de EPI para o manuseio de agentes químicos. Potencial para altos níveis de ruído. Pode ser necessário o uso de cabines de contenção para o controle de vapores. |

Análise Financeira: Custo Total de Propriedade (TCO) do Laser vs. Ultrassom

A principal decisão financeira consiste em equilibrar o investimento inicial (CAPEX) e os custos operacionais de longo prazo (OPEX).

Limpeza a laser

CAPEX:Alto nível de exigência, incluindo o sistema e os equipamentos obrigatórios de segurança/extração de fumos.

OPEX:Muito baixo, limitado ao consumo de eletricidade. Elimina todos os custos com insumos químicos e descarte de resíduos líquidos.

Panorama:Um investimento inicial concentrado em custos significativos, porém previsíveis, para a substituição da fonte de laser.

Limpeza ultrassônica

CAPEX:Baixo, oferecendo um preço de compra inicial acessível.

OPEX:Elevado e contínuo, impulsionado por custos recorrentes de produtos químicos, energia para aquecimento e descarte regulamentado de águas residuais.

Panorama:Um modelo de pagamento conforme o uso que compromete a organização com gastos operacionais perpétuos.

Em resumo:A escolha deve ser baseada na estratégia financeira: absorver um alto custo inicial para minimizar despesas futuras ou reduzir a barreira de entrada ao custo de despesas operacionais contínuas.

Como funcionam as tecnologias: a física da limpeza.

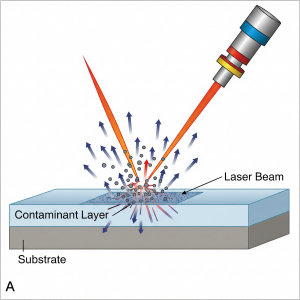

Limpeza a laser:Utiliza um feixe de luz concentrado de alta energia em um processo chamado ablação a laser. A camada contaminante na superfície absorve a intensa energia do pulso de laser, vaporizando-a ou sublimando-a instantaneamente. O substrato subjacente, que possui propriedades de absorção diferentes, permanece intacto quando o comprimento de onda, a potência e a duração do pulso do laser são ajustados corretamente.

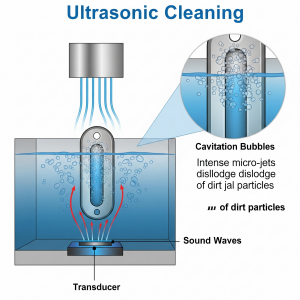

Limpeza ultrassônica:Utiliza transdutores para gerar ondas sonoras de alta frequência (tipicamente de 20 a 400 kHz) em um banho líquido. Essas ondas sonoras criam e colapsam violentamente bolhas de vácuo microscópicas em um processo chamado cavitação. O colapso dessas bolhas produz microjatos de fluido poderosos que esfregam as superfícies, removendo sujeira, graxa e outros contaminantes de todas as superfícies umedecidas.

Aplicações em destaque: Onde cada tecnologia se sobressai

A escolha da tecnologia é fundamentalmente determinada pela aplicação.

Destaque 1: Limpeza a laser na manutenção de moldes de pneus

A indústria de pneus oferece um caso de uso bem documentado para a limpeza a laser. A limpeza in situ de moldes quentes com lasers, implementada por fabricantes como a Continental AG, oferece vantagens distintas ao eliminar a necessidade de resfriar, transportar e reaquecer os moldes. Isso resulta em menor tempo de inatividade da produção, maior vida útil dos moldes pela substituição de métodos abrasivos e melhor qualidade do produto devido à limpeza consistente das superfícies dos moldes. Nesse contexto, o valor da automação em linha e da limpeza sem contato é fundamental.

Destaque 2: Limpeza ultrassônica de instrumentos médicos

A limpeza ultrassônica é o padrão ouro para a higienização de instrumentos médicos e odontológicos complexos. Dispositivos com dobradiças, bordas serrilhadas e longos canais internos (cânulas) não podem ser limpos eficazmente por métodos convencionais. Ao imergir um lote de instrumentos em uma solução detergente validada, a cavitação ultrassônica garante a remoção de sangue, tecido e outros contaminantes de todas as superfícies, um pré-requisito fundamental para a esterilização. Nesse contexto, a capacidade de limpar geometrias que não exigem visão direta e de processar lotes de peças complexas é o fator decisivo.

Fazendo uma escolha informada: uma estrutura de decisão neutra

Para determinar a melhor solução para as suas necessidades, considere estas questões objetivas:

1.Geometria da peça:Qual é a natureza física das suas peças? As superfícies a serem limpas são grandes e acessíveis externamente, ou são canais internos complexos e detalhes intrincados que não permitem a visualização direta?

2.Tipo de contaminante:O que você está removendo? Trata-se de uma camada específica e aderida (por exemplo, tinta, óxido) que requer remoção seletiva, ou é um contaminante geral e pouco aderido (por exemplo, óleo, graxa, sujeira)?

3.Modelo financeiro:Qual é a abordagem da sua organização em relação a investimentos? Minimizar o investimento inicial é a prioridade, ou a empresa pode suportar um custo inicial mais elevado para alcançar despesas operacionais potencialmente menores a longo prazo?

4.Integração de processos:Seu modelo de produção se beneficia de um processo automatizado e em linha com tempo de inatividade mínimo, ou um processo de limpeza offline, baseado em lotes, é aceitável para seu fluxo de trabalho?

5.Material do substrato:Quão sensível é o material subjacente da sua peça? É um metal robusto, uma liga macia, um revestimento delicado ou um polímero que pode ser danificado por produtos químicos agressivos ou erosão por cavitação?

6.Prioridades Ambientais e de Segurança:Quais são suas principais preocupações em relação a EHS (Saúde, Segurança e Meio Ambiente)? O objetivo principal é eliminar os fluxos de resíduos químicos ou gerenciar os riscos associados a partículas em suspensão no ar e luz de alta intensidade?

Conclusão: Adequar a ferramenta à tarefa

Nem a limpeza a laser nem a ultrassônica são universalmente superiores; são ferramentas diferentes, projetadas para tarefas diferentes.

A limpeza ultrassônica continua sendo uma tecnologia altamente eficaz e consolidada, indispensável para a limpeza em lote de peças com geometrias complexas e para a desengorduragem em geral, onde a seletividade não é necessária.

A limpeza a laser é uma solução poderosa para aplicações que exigem alta precisão em superfícies acessíveis, integração robótica perfeita e a eliminação de consumíveis químicos e seus respectivos resíduos.

Uma escolha estratégica exige uma análise minuciosa da geometria específica da peça, do tipo de contaminante, da filosofia de produção e do modelo financeiro. Avaliar esses fatores em relação às capacidades e limitações distintas de cada tecnologia levará à solução mais eficaz e econômica a longo prazo.

Data da publicação: 29/07/2025