მეტალის წარმატებალაზერული შედუღებადამოკიდებულია მის ძირითად ფიზიკურ თვისებებზე. მაგალითად, მაღალი არეკვლის უნარი ლაზერის ენერგიის გადახრას იწვევს, ხოლო მაღალი თბოგამტარობა შედუღების ზონიდან სითბოს ძალიან სწრაფად ფანტავს. ეს მახასიათებლები, დნობის ტემპერატურასთან ერთად, განსაზღვრავს, თუ რამდენად ეფექტურად შთანთქავს მასალა ენერგიას ძლიერი და ზუსტი შედუღების შესაქმნელად.

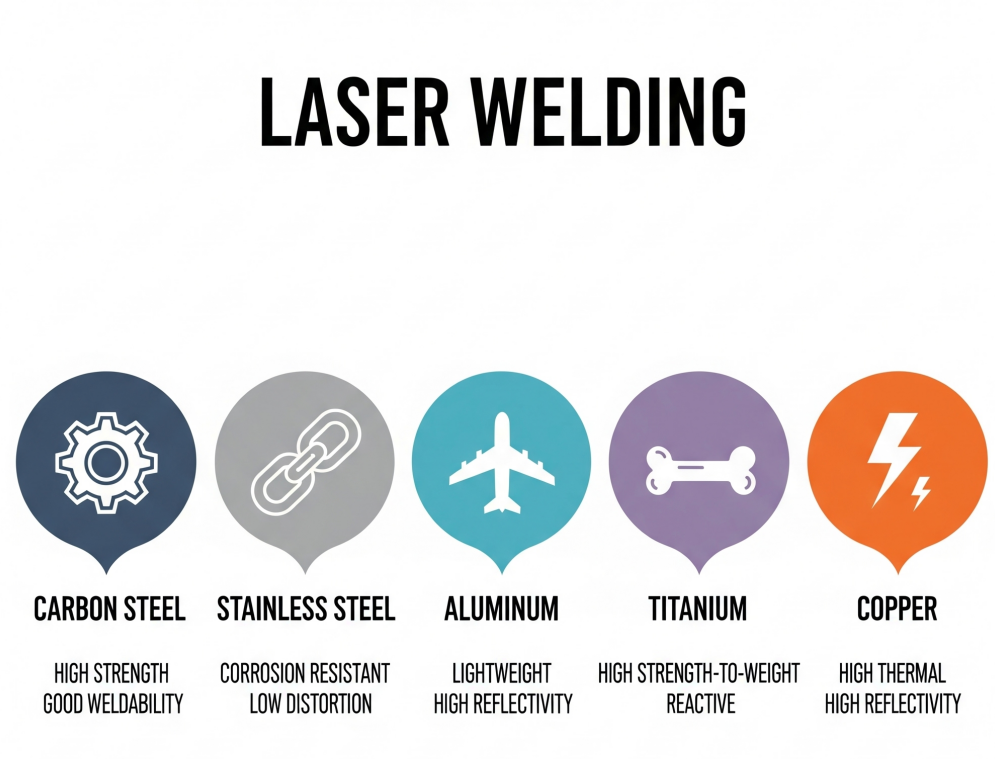

აქ მოცემულია გავრცელებული ლითონების დაშლა და მათი თვისებების გავლენით გათვალისწინებული მნიშვნელობების აღწერა.

ლაზერული შედუღება ნახშირბადოვანი ფოლადი

ნახშირბადოვანი ფოლადი არის რკინა-ნახშირბადის შენადნობი, რომლის ნახშირბადის შემცველობა 2.1%-მდეა. ნახშირბადის შემცველობა მისი თვისებების განმსაზღვრელი მთავარი ფაქტორია.

დაბალნახშირბადიანი ფოლადი(0.25%-ზე ნაკლები ნახშირბადი) არის დრეკადი, მტკიცე და ადვილად დასამუშავებელი და შედუღებადი. ის ხშირად გამოიყენება კორპუსის პანელების, მავთულისა და მილებისთვის.

საშუალო ნახშირბადოვანი ფოლადი(0.25%-დან 0.60%-მდე ნახშირბადის შემცველობით) უფრო მყარი და მტკიცეა, ვიდრე დაბალნახშირბადიანი ფოლადი. ეს მას შესაფერისს ხდის ისეთი კომპონენტებისთვის, რომლებიც მეტ სიმტკიცეს და ცვეთამედეგობას საჭიროებენ, როგორიცაა მექანიზმები, ლილვები და რკინიგზის ბორბლები.

მაღალი ნახშირბადოვანი ფოლადი(0.60%-ზე მეტი ნახშირბადი) სამიდან ყველაზე მტკიცე და მტკიცეა, მაგრამ ასევე ყველაზე ნაკლებად დრეკადი და მყიფეა. მისი სიმტკიცე მას იდეალურს ხდის საჭრელი ხელსაწყოების, ზამბარების და მაღალი სიმტკიცის მავთულებისთვის, თუმცა შედუღების დროს სიფრთხილეს მოითხოვს ბზარების წარმოქმნის თავიდან ასაცილებლად.

ნახშირბადოვანი ფოლადი წარმოებაში სამუშაო ძალაა და ლაზერული შედუღება მას შესანიშნავად სჭირდება.

უპირატესობებითქვენ მიიღებთ ძლიერ, ღრმა შედუღებას საოცარი სიზუსტით და ძალიან მცირე დამახინჯებით. სიჩქარე უზარმაზარი პლიუსია, რაც ზრდის პროდუქტიულობას ქარხნის სართულზე.

გასათვალისწინებელი საკითხებილაზერული პროცესის სწრაფმა გაგრილებამ შეიძლება შედუღებული ნაწილი მყიფე და ბზარებისკენ მიდრეკილი გახადოს. ზოგჯერ, გაგრილების შესანელებლად და პრობლემების თავიდან ასაცილებლად აუცილებელია ნაწილის წინასწარი გაცხელება.

ლაზერული შედუღება უჟანგავი ფოლადი

ეს სამოთხეში შექმნილი შეხამებაა. ლაზერული შედუღება უჟანგავი ფოლადისთვის იდეალური პროცესია, განსაკუთრებით იმ ინდუსტრიებისთვის, რომლებიც სისუფთავეს მოითხოვენ.

უპირატესობებიდაბალი, ფოკუსირებული სითბოს შეყვანა უდიდესი გამარჯვებაა. ის ინარჩუნებს უჟანგავი ფოლადის კოროზიისადმი მდგრად თვისებებს, ხელს უშლის ე.წ. „კარბიდის დალექვას“. ეს იწვევს ქირურგიულად სუფთა და ზუსტ შედუღებას, რის გამოც ის ასე პოპულარულია სამედიცინო და კვების მრეწველობაში.

გასათვალისწინებელი საკითხებიყველაზე გავრცელებული უჟანგავი ფოლადები, როგორიცაა 300 სერია (მაგ., 304, 316), განსაკუთრებით კარგად იდუღება. თუმცა, ზოგიერთი სხვა კლასი, როგორიცაა 400 სერია, შეიძლება გახდეს მყიფე სითბოს ზემოქმედების ზონაში.

ლაზერული შედუღება ალუმინისთვის

ალუმინის შედუღება ყოველთვის რთული იყო, მაგრამ ლაზერული შედუღება ცვლის თამაშს.

უპირატესობებიალუმინი შესანიშნავი სითბოს გამტარია, რაც იმას ნიშნავს, რომ ტრადიციული შედუღების დროს სითბო ვრცელდება და მთელი ნაწილის დეფორმაციას იწვევს. ლაზერის ფოკუსირებული ენერგია და დაბალი სითბოს შეყვანა ამ პრობლემას აგვარებს, რაც მნიშვნელოვნად ამცირებს დამახინჯებას.

გასათვალისწინებელი საკითხებიალუმინი ძლიერ ამრეკლავია. მბზინავ ზედაპირს შეუძლია ლაზერის სხივის პირდაპირ ასახვა. წარმატება რამდენიმე ძირითად ფაქტორზეა დამოკიდებული: ზედაპირის უნაკლო გაწმენდა, სწორი დამცავი გაზი და სწორი ტიპის ლაზერის გამოყენება (ხშირად უპირატესობა ენიჭება ბოჭკოვან ლაზერებს), რათა უზრუნველყოფილი იყოს ენერგიის შთანთქმა.

ლაზერული შედუღება ტიტანი

თუ ტიტანის შედუღება გჭირდებათ, ლაზერი ამ სამუშაოსთვის ერთ-ერთი საუკეთესო ინსტრუმენტია.

უპირატესობებიტიტანი რეაქტიული ლითონია, რაც იმას ნიშნავს, რომ დნობისას ის ადვილად ბინძურდება ჰაერში არსებული ჟანგბადით, რაც იწვევს სუსტ, მყიფე შედუღებას. ლაზერის სიჩქარე და სიზუსტე ამცირებს ლითონის დნობისა და გამოაშკარავების დროს, რაც ამცირებს დაბინძურებისა და მყიფეობის რისკს.

გასათვალისწინებელი საკითხებიისევე როგორც ტიტანის TIG შედუღების შემთხვევაში, აქაც ძალიან ფრთხილად უნდა იყოთ. აბსოლუტური სისუფთავე და ინერტული აირით (მაგალითად, არგონით) იდეალური დაცვა უდავოა.

სპილენძის და სხვა ამრეკლავი ლითონების ლაზერული შედუღება

სწორედ აქ ლაზერული შედუღება აფართოებს შესაძლებლობების საზღვრებს.

უპირატესობებილაზერული შედუღების აპარატს შეუძლია შეაერთოს მაღალი ამრეკლავი მასალები, როგორიცაა სპილენძი, რომელთა შედუღება თითქმის ნებისმიერი სხვა მეთოდით წარმოუდგენლად რთულია. ეს კრიტიკულად მნიშვნელოვანია ელექტრომობილების (EV) აკუმულატორების მსგავსი აპლიკაციებისთვის, სადაც სპილენძი და ალუმინი უნდა შეერთდეს.

გასათვალისწინებელი საკითხებიეს ექსპერტის დონის საკითხია. მაღალ არეკვლისა და თბოგამტარობის კოეფიციენტმა შეიძლება ლაზერის ოპტიკა დააზიანოს, თუ სწორად არ იქნება გამოყენებული. ხშირად ეს სპეციალიზებულ აღჭურვილობასთან ერთად მოწინავე ტექნიკასაც მოითხოვს.

რა არის L?ლაზერული შედუღების იმიტაცია?

მიუხედავად იმისა, რომ ეს სასწაულმოქმედ ინსტრუმენტად ჟღერს, ის ყველა სამუშაოსთვის იდეალური არ არის. მნიშვნელოვანია კომპრომისების გაგება.

1.მაღალი საწყისი ღირებულებაპროფესიონალური ლაზერული შედუღების აპარატი მნიშვნელოვანი ინვესტიციაა, გაცილებით ძვირი, ვიდრე ტრადიციული MIG ან TIG შედუღების აპარატები.

2.მკაცრი სახსრის მოთხოვნებიროგორც აღვნიშნეთ, ლაზერებს თითქმის იდეალური მორგება სჭირდებათ. თუ თქვენს ნაწილებს აქვს ხარვეზები ან ზუსტად არ არის მოჭრილი, ლაზერი მათ ეფექტურად დაფარვას ვერ შეძლებს.

3.რეფლექსიურობის საკითხებისპეციალიზებული ლაზერებისა და ტექნიკის გარეშე, ისეთი მბზინავი მასალების შედუღება, როგორიცაა ალუმინი და სპილენძი, შეიძლება რთული იყოს.

4.უსაფრთხოების საკითხებიმაღალი ინტენსივობის ლაზერული სხივი უკიდურესად საშიშია და შეიძლება გამოიწვიოს თვალის სერიოზული დაზიანება და კანის დამწვრობა, თუნდაც არეკვლის შედეგად. აბსოლუტურად აუცილებელია შესაბამისი დამცავი საშუალებების და პირადი დამცავი აღჭურვილობის (PPE) გამოყენება.

საუკეთესო პრაქტიკა უნაკლო ლაზერული შედუღებისთვის

ლაზერული შედუღების პროცესიდან მაქსიმალური სარგებლის მისაღებად, თქვენ უნდა იცოდეთ საფუძვლები.

მომზადება ყველაფერია

სახსრების მორგებაზედმეტად თამამად შეგვიძლია ვთქვათ: თქვენი ნაწილები ერთმანეთთან მჭიდროდ უნდა იყოს მორგებული. საუკეთესო შედეგის მისაღწევად, ეცადეთ, რომ მათ შორის არსებული უფსკრული მასალის სისქის 10%-ზე ნაკლები იყოს.

ზედაპირის გაწმენდამოიშორეთ ყველაფერი, რაც არ არის ლითონი. ეს ნიშნავს ყველა ზეთის, ცხიმის, ოქსიდის და სხვა დამაბინძურებლების მოცილებას. სუფთა ზედაპირი აუცილებელია შედუღების დროს ფორების და სხვა დეფექტების თავიდან ასაცილებლად.

აკონტროლეთ თქვენი პროცესი

დამცავი გაზიისევე როგორც TIG და MIG, ლაზერული შედუღება იყენებს ინერტულ აირს (ჩვეულებრივ არგონს ან ჰელიუმს) გამდნარი შედუღების აუზის ჰაერში არსებული ჟანგბადისა და აზოტისგან დასაცავად, რაც უზრუნველყოფს მტკიცე და სუფთა შედუღებას.

პარამეტრის ოპტიმიზაციათქვენ უნდა დააყენოთ პარამეტრები. ლაზერის სიმძლავრე, შედუღების სიჩქარე და ფოკუსირების მანძილი იდეალურად უნდა იყოს დაკალიბრებული იმ კონკრეტული მასალისა და სისქის მიხედვით, რომელთანაც მუშაობთ.

უსაფრთხოება უპირველეს ყოვლისა, ყოველთვის

ლაზერული შედუღება არ არის ისეთი პროცესი, რომლის მიმართაც შეგიძლიათ უდარდელად იმოქმედოთ. ფოკუსირებული სინათლე წარმოუდგენლად ძლიერია. ოპერაციის ადგილთან ახლოს მყოფმა ნებისმიერმა პირმა უნდა ატაროს სპეციალიზებული დამცავი სათვალე, რომელიც განკუთვნილია თქვენი ლაზერის კონკრეტული ტალღის სიგრძისთვის.

ლაზერული შედუღების აპარატი თქვენთვის სწორი არჩევანია?

მაშ, უნდა ჩადოთ თუ არა ინვესტიცია ლაზერულ შედუღებაში?

შევაჯამოთ. ლაზერული შედუღება წარმოების მოწინავე ინსტრუმენტია, რომელიც უზრუნველყოფს შეუდარებელ სიჩქარეს, სიზუსტესა და ხარისხს. კომპრომისი არის მაღალი საწყისი ფასი და სუფთა, კარგად მორგებული ნაწილების მკაცრი მოთხოვნები.

ჩვენი საბოლოო აზრითუ თქვენი სამუშაო მოითხოვს დიდ მოცულობას, ავტომატიზაციას და ზუსტ სიზუსტეს — განსაკუთრებით დელიკატურ ან რთულ მასალებზე — მაშინ ლაზერული შედუღება უბრალოდ კიდევ ერთი ვარიანტი არ არის. ეს არის უმაღლესი გადაწყვეტა, რომელსაც შეუძლია რევოლუცია მოახდინოს თქვენს წარმოებაში.

გამოქვეყნების დრო: 2025 წლის 15 აგვისტო