La scelta della tecnologia di pulizia industriale più appropriata è una decisione critica che influisce sull'efficienza operativa, sui costi di produzione e sulla qualità del prodotto finale. Questa analisi offre un confronto equilibrato tra la pulizia laser e quella a ultrasuoni, basandosi su principi ingegneristici consolidati e applicazioni industriali comuni. Esamineremo i meccanismi operativi, i principali compromessi in termini di prestazioni, le implicazioni finanziarie e il potenziale di integrazione di ciascuna tecnologia per aiutarvi a scegliere lo strumento più adatto alle vostre specifiche esigenze industriali.

Questa guida mira a fornire un confronto oggettivo e basato su prove concrete. Analizzeremo il costo totale di proprietà, confronteremo la precisione di pulizia e il suo effetto sui substrati, valuteremo i profili ambientali e di sicurezza ed esploreremo come ciascuna tecnologia si integra in un flusso di lavoro produttivo.

Confronto di alto livello: una sintesi dei compromessi

Questa panoramica illustra il confronto tra le due tecnologie in base a fattori operativi critici. Il "caso d'uso ottimale" evidenzia gli scenari in cui i punti di forza intrinseci di ciascuna tecnologia sono più evidenti.

| Caratteristica | Pulizia ad ultrasuoni | |

| Caso d'uso ottimale | Rimozione selettiva di contaminanti (ruggine, vernice, ossidi) da superfici accessibili dall'esterno. Ideale per l'integrazione in linea di processo. | Pulizia in massa di parti con geometrie interne complesse o non a vista. Efficace per lo sgrassaggio generale e la rimozione di particelle. |

| Meccanismo di pulizia | Linea di vista: utilizza un raggio laser focalizzato per rimuovere i contaminanti direttamente nel percorso del raggio. | Immersione totale: immerge i pezzi in un bagno fluido in cui la cavitazione pulisce tutte le superfici bagnate, compresi i passaggi interni. |

| Precisione | Alto: può essere controllato con precisione per mirare ad aree o strati specifici senza influenzare le superfici adiacenti. | Basso: pulisce indiscriminatamente tutte le superfici immerse. Questo è un punto di forza per la pulizia generale, ma non offre selettività. |

| Impatto del substrato | Generalmente basso: processo senza contatto. Se i parametri sono impostati correttamente, il substrato non subisce alcun effetto. Impostazioni errate possono causare danni termici. | Variabile: rischio di erosione superficiale o corrosione dovuta a cavitazione su metalli teneri o materiali delicati. L'impatto dipende anche dalla durezza chimica del fluido detergente. |

| Costo iniziale | Da alto a molto alto: è richiesto un investimento di capitale significativo per il sistema laser e per le necessarie apparecchiature di sicurezza/ausiliarie. | Da basso a moderato: tecnologia matura con un'ampia gamma di dimensioni e prezzi delle apparecchiature disponibili. |

| Costo operativo | Basso consumo di materiali di consumo: il costo principale è l'elettricità. Non sono necessari materiali di pulizia. Potenziale per elevata manutenzione: le sorgenti laser hanno una durata limitata e possono essere costose da sostituire. | Materiali di consumo continui: costi continui per detergenti, acqua purificata, energia per il riscaldamento e smaltimento dei rifiuti liquidi contaminati. |

| Flusso di rifiuti | Particolato secco e fumi, che devono essere catturati da un sistema di aspirazione fumi/polvere. | Rifiuti liquidi contaminati (acqua e sostanze chimiche) che richiedono un trattamento e uno smaltimento specializzati, secondo le normative vigenti. |

| Automazione | Elevato potenziale: facilmente integrabile con bracci robotici per processi di pulizia in linea completamente automatizzati. | Potenziale moderato: può essere automatizzato per il carico/scarico e il trasferimento di lotti, ma il ciclo di immersione/essiccazione spesso lo rende una stazione offline. |

| Sicurezza | Richiede controlli ingegneristici (recinti) e DPI per luce ad alta intensità (occhiali protettivi laser). L'aspirazione dei fumi è obbligatoria. | Richiede DPI per la manipolazione di agenti chimici. Potenziale rischio di elevati livelli di rumore. Potrebbero essere necessarie protezioni per il controllo dei vapori. |

Panoramica finanziaria: TCO laser vs. ultrasuoni

La decisione finanziaria fondamentale è un compromesso tra investimenti iniziali (CAPEX) e costi di gestione a lungo termine (OPEX).

Pulizia laser

CAPEX:Elevato, compreso il sistema e le attrezzature obbligatorie di sicurezza/aspirazione dei fumi.

OPEX:Molto basso, limitato all'elettricità. Elimina tutti i costi per i materiali di consumo chimici e lo smaltimento dei rifiuti liquidi.

Veduta:Un investimento iniziale con un costo futuro significativo ma prevedibile per la sostituzione della sorgente laser.

Pulizia ad ultrasuoni

CAPEX:Basso, con un prezzo di acquisto iniziale accessibile.

OPEX:Elevato e continuo, dovuto ai costi ricorrenti per prodotti chimici, energia per il riscaldamento e smaltimento regolamentato delle acque reflue.

Veduta:Un modello di pagamento in base al consumo che impegna l'organizzazione a sostenere spese operative perpetue.

In conclusione:Scegliere in base alla strategia finanziaria: se assorbire un costo iniziale elevato per ridurre al minimo le spese future o abbassare la barriera d'ingresso a scapito di continue spese generali operative.

Come funzionano le tecnologie: la fisica della pulizia

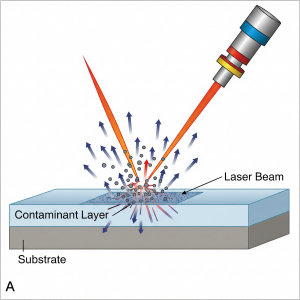

Pulizia laser:Utilizza un fascio focalizzato di luce ad alta energia in un processo chiamato ablazione laser. Lo strato contaminante sulla superficie assorbe l'intensa energia dell'impulso laser, vaporizzandola o sublimandola istantaneamente dalla superficie. Il substrato sottostante, che ha diverse proprietà di assorbimento, rimane intatto quando la lunghezza d'onda, la potenza e la durata dell'impulso del laser sono correttamente regolate.

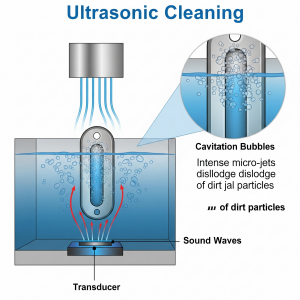

Pulizia ad ultrasuoni:Utilizza trasduttori per generare onde sonore ad alta frequenza (tipicamente 20-400 kHz) in un bagno liquido. Queste onde sonore creano e fanno collassare violentemente microscopiche bolle di vuoto in un processo chiamato cavitazione. Il collasso di queste bolle produce potenti microgetti di fluido che strofinano le superfici, rimuovendo sporco, grasso e altri contaminanti da ogni superficie bagnata.

Riflettori sulle applicazioni: dove eccelle ogni tecnologia

La scelta della tecnologia è fondamentalmente determinata dall'applicazione.

Spotlight 1: Pulizia laser nella manutenzione degli stampi per pneumatici

L'industria degli pneumatici offre un caso d'uso ben documentato per la pulizia laser. La pulizia in situ di stampi caldi con il laser, implementata da produttori come Continental AG, offre notevoli vantaggi eliminando la necessità di raffreddare, trasportare e riscaldare gli stampi. Ciò si traduce in una riduzione dei tempi di fermo produzione, una maggiore durata degli stampi grazie alla sostituzione dei metodi abrasivi e una migliore qualità del prodotto grazie a superfici degli stampi costantemente pulite. In questo caso, il valore dell'automazione in linea e della pulizia senza contatto è fondamentale.

Spotlight 2: Pulizia ad ultrasuoni degli strumenti medici

La pulizia a ultrasuoni è il gold standard per la pulizia di strumenti medici e odontoiatrici complessi. Dispositivi con cerniere, bordi seghettati e lunghi canali interni (cannule) non possono essere puliti efficacemente con metodi a vista. Immergendo un lotto di strumenti in una soluzione detergente convalidata, la cavitazione a ultrasuoni garantisce la rimozione di sangue, tessuti e altri contaminanti da ogni superficie, un prerequisito fondamentale per la sterilizzazione. In questo caso, la capacità di pulire geometrie non a vista e di gestire lotti di componenti complessi è il fattore decisivo.

Fare una scelta informata: un quadro decisionale neutrale

Per determinare la soluzione migliore per le tue esigenze, considera queste domande oggettive:

1.Geometria della parte:Qual è la natura fisica dei tuoi componenti? Le superfici da pulire sono ampie e accessibili dall'esterno, oppure sono costituite da canali interni complessi e da caratteristiche intricate e non visibili?

2.Tipo di contaminante:Cosa stai rimuovendo? Si tratta di uno strato specifico e aderente (ad esempio, vernice, ossido) che richiede una rimozione selettiva, oppure di un contaminante generico e poco aderente (ad esempio, olio, grasso, sporco)?

3.Modello finanziario:Qual è l'approccio della vostra organizzazione agli investimenti? La priorità è ridurre al minimo la spesa iniziale in conto capitale o l'azienda può sostenere un costo iniziale più elevato per ottenere spese operative a lungo termine potenzialmente inferiori?

4.Integrazione dei processi:Il tuo modello di produzione trae vantaggio da un processo automatizzato in linea con tempi di inattività minimi oppure un processo di pulizia offline basato su batch è accettabile per il tuo flusso di lavoro?

5.Materiale del substrato:Quanto è sensibile il materiale sottostante il tuo componente? È un metallo robusto, una lega morbida, un rivestimento delicato o un polimero che potrebbe essere danneggiato da sostanze chimiche aggressive o dall'erosione da cavitazione?

6.Priorità ambientali e di sicurezza:Quali sono le vostre principali preoccupazioni in materia di EHS? L'obiettivo principale è eliminare i flussi di rifiuti chimici o gestire i rischi associati al particolato atmosferico e alla luce ad alta intensità?

Conclusione: abbinare lo strumento al compito

Né la pulizia laser né quella a ultrasuoni sono universalmente superiori: sono strumenti diversi, progettati per compiti diversi.

La pulizia a ultrasuoni rimane una tecnologia altamente efficace e matura, indispensabile per la pulizia in batch di parti con geometrie complesse e per lo sgrassaggio generico in cui non è richiesta selettività.

La pulizia laser è una soluzione potente per le applicazioni che richiedono elevata precisione su superfici accessibili, perfetta integrazione robotica ed eliminazione dei materiali di consumo chimici e dei relativi flussi di rifiuti.

Una scelta strategica richiede un'analisi approfondita della geometria specifica del componente, del tipo di contaminante, della filosofia produttiva e del modello finanziario. Valutare questi fattori in base alle capacità e ai limiti specifici di ciascuna tecnologia porterà alla soluzione più efficace ed economica a lungo termine.

Data di pubblicazione: 29-lug-2025