1. Kapasitas pemotonganmesin pemotong laser

1. Kapasitas pemotonganmesin pemotong laser

a. Ketebalan pemotongan

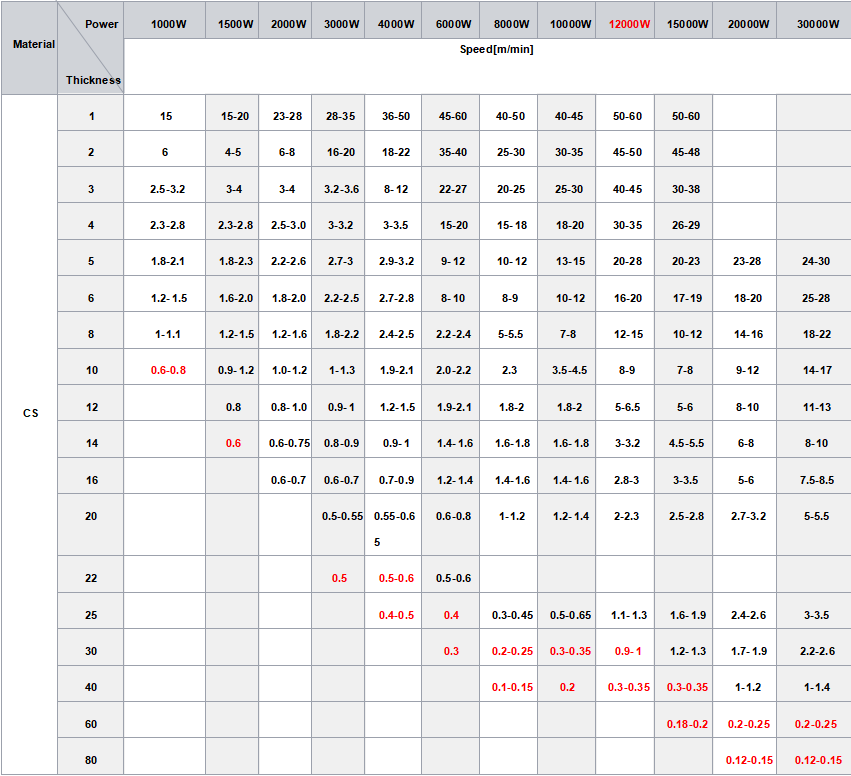

Ketebalan pemotonganmesin pemotong laserDipengaruhi oleh berbagai faktor seperti daya laser, kecepatan pemotongan, jenis material, dll. Secara umum, rentang ketebalan yang dapat dipotong oleh mesin pemotong laser 3000W adalah 0,5mm-20mm. Secara spesifik:

1) Untuk baja karbon, rentang ketebalan yang dapat dipotong oleh mesin pemotong laser 3000W adalah 0,5mm-20mm.

2) Untuk baja tahan karat, rentang ketebalan yang dapat dipotong oleh mesin pemotong laser 3000W adalah 0,5mm-12mm.

3) Untuk paduan aluminium, rentang ketebalan yang dapat dipotong oleh mesin pemotong laser 3000W adalah 0,5mm-8mm.

4) Untuk logam non-ferrous seperti tembaga dan mi, rentang ketebalan yang dapat dipotong oleh mesin pemotong laser 3000W adalah 0,5mm-6mm.

Perlu dicatat bahwa setelah data-data ini dijadikan acuan, efek pemotongan yang sebenarnya juga dipengaruhi oleh faktor-faktor seperti kinerja peralatan dan keterampilan pengoperasian.

Kecepatan pemotongan mesin pemotong laser 3000W dipengaruhi oleh faktor-faktor seperti jenis material, ketebalan, dan mode pemotongan. Secara umum, kecepatan pemotongan mesin pemotong laser dapat mencapai beberapa meter hingga 1000 meter per menit. Secara spesifik:

1) Untuk baja karbon, kecepatan pemotongan mesin pemotong laser 3000W dapat mencapai 10-30 meter per menit.

2) Untuk baja tahan karat, kecepatan pemotongan mesin pemotong laser 3000W dapat mencapai 5-20 meter per menit.

3) Untuk paduan aluminium, kecepatan pemotongan mesin pemotong laser 3000W dapat mencapai 10-25 meter per menit.

4) Untuk logam non-ferrous seperti tembaga dan mi, kecepatan pemotongan mesin pemotong laser 3000W dapat mencapai 5-15 meter per menit.

2. Lingkup penerapanmesin pemotong laser

Mesin pemotong laser 3000W banyak digunakan dalam pengolahan logam, manufaktur mesin, manufaktur otomotif, kedirgantaraan, peralatan elektronik, peralatan medis, dekorasi arsitektur, dan bidang lainnya. Secara khusus, mesin ini dapat digunakan untuk memotong dan memproses material berikut:

1) Bahan logam seperti baja karbon dan baja tahan karat.

2) Logam ringan seperti paduan magnesium dan paduan magnesium.

3) Timbal, tembaga, mi, timah, dan logam non-ferrous lainnya.

4) Bahan non-logam seperti kayu, plastik, karet, dan kulit.

5) Bahan-bahan rapuh seperti kaca, keramik, dan batu.

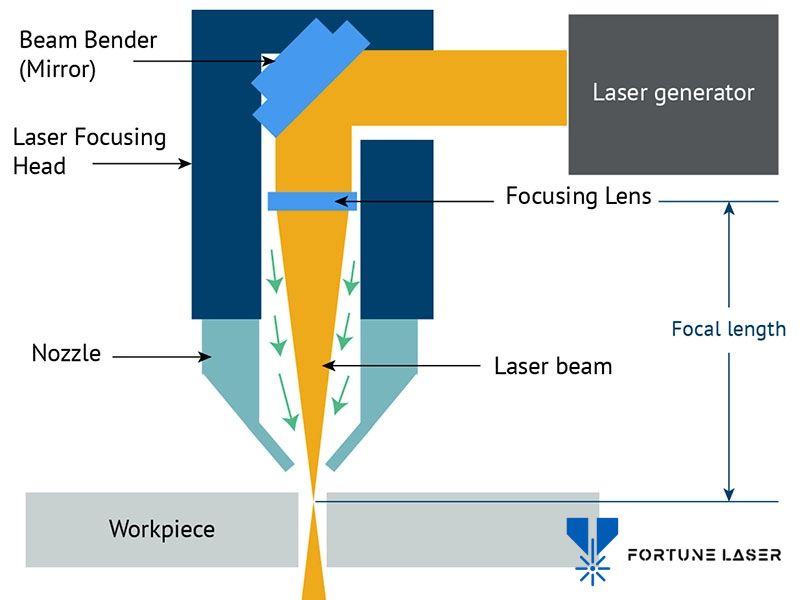

3. Prinsip kerjamesin pemotong laser

Prinsip kerja mesin pemotong laser adalah menggunakan sinar laser berdaya tinggi untuk menyinari permukaan material, sehingga material dapat dengan cepat meleleh, menguap, atau terbakar, sehingga mencapai tujuan pemotongan. Secara spesifik, prinsip kerja mesin pemotong laser 3000W meliputi langkah-langkah berikut:

1. Generator laser menghasilkan sinar laser berdaya tinggi.

2. Sinar laser difokuskan oleh sistem optik untuk membentuk sinar laser dengan kepadatan energi tinggi.

3. Sinar laser dengan kepadatan energi tinggi dipancarkan ke permukaan material, sehingga material tersebut dapat dengan cepat meleleh, menguap, atau terbakar.

4. Kepala pemotong bergerak mengikuti lintasan yang telah ditentukan, dan sinar laser mengikuti pergerakan tersebut untuk mencapai pemotongan berkelanjutan.

5. Terak dan gas yang dihasilkan selama proses pemotongan ditiupkan oleh gas bantu (seperti oksigen, gas buang, dll.) untuk memastikan kebersihan permukaan pemotongan.

4. Tindakan pencegahan pengoperasianMesin pemotong laser 3000W

1. Operator perlu menjalani pelatihan profesional dan memahami prosedur pengoperasian serta persyaratan keselamatan peralatan.

2. Kenakan peralatan pelindung, sarung tangan, dan peralatan pelindung lainnya selama pengoperasian untuk mencegah radiasi laser dan kerusakan akibat percikan.

3. Periksa kinerja dan akurasi peralatan secara berkala untuk memastikan bahwa peralatan berfungsi dengan baik.

4. Lakukan pengoperasian secara ketat sesuai dengan parameter pemotongan material untuk menghindari hasil pemotongan yang buruk atau kerusakan peralatan akibat parameter yang tidak tepat.

5. Perhatikan hasil pemotongan selama proses pemotongan. Jika ditemukan kelainan, segera periksa.

6. Setelah pemotongan, bersihkan permukaan pemotongan tepat waktu untuk menghilangkan sisa fluks dan oksida guna memastikan kebersihan dan akurasi permukaan pemotongan.

Waktu posting: 09-Jan-2025