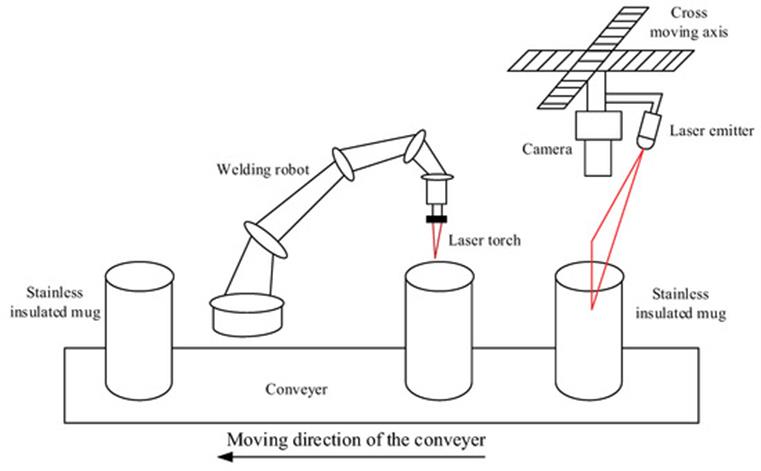

در عصر فناوری پیشرفته، فرآیندهای صنعتی کارآمدتر و دقیقتر شدهاند. یکی از این پیشرفتها، استفاده از رباتهای جوشکاری لیزری در عملیات تولید است. این رباتها جوشهای با کیفیت بالا و دقیقی ارائه میدهند و دوام و قابلیت اطمینان محصول نهایی را تضمین میکنند. با این حال، برای اطمینان از کیفیت جوشکاری ثابت و قابل اعتماد، باید از روشهای متعددی برای بررسی کیفیت جوش رباتهای جوشکاری لیزری استفاده شود. در این مقاله، روشهای مختلفی را برای بررسی کیفیت جوشهای یک ربات جوشکاری لیزری بررسی خواهیم کرد.

قبل از شروع معرفی این روشها، درک این نکته ضروری است که پارامترهای جوشکاریربات جوشکاری لیزریباید مطابق با کیفیت واقعی جوش تنظیم شوند. این تنظیم تضمین میکند که ربات بهترین نتایج را در طول تولید انبوه جوشکاری ارائه میدهد. باید بر کالیبراسیون و تنظیم دقیق دستگاه تأکید شود تا به طور مداوم به کیفیت جوش مطلوب دست یافت.

یکی از روشهای رایج برای بررسی کیفیت جوشکاری رباتهای جوشکاری لیزری، تشخیص عیب رادیوگرافی است. این روش شامل استفاده از اشعه ایکس و Y برای ارسال تابش از طریق جوش است. سپس نقصهای موجود در جوش روی فیلم رادیوگرافی نمایش داده میشوند و به اپراتور اجازه میدهند هرگونه نقصی را شناسایی کند. با استفاده از این روش، کیفیت جوش را میتوان به طور کامل ارزیابی کرد تا اطمینان حاصل شود که هیچ نقص پنهانی وجود ندارد که بتواند یکپارچگی جوش را به خطر بیندازد.

علاوه بر تشخیص عیب رادیوگرافی، روش دیگری برای بررسی کیفیت جوش ...رباتهای جوشکاری لیزریتشخیص عیب اولتراسونیک است. این روش از ارتعاشات پالسی تولید شده توسط تحریک الکتریکی آنی استفاده میکند. عامل اتصال دهنده به سطح جوش اعمال میشود تا امواج اولتراسونیک در فلز تشکیل شود. هنگامی که این امواج با نقصها برخورد میکنند، سیگنالهای منعکس شدهای را منتشر میکنند که میتوان آنها را برای شناسایی هرگونه نقص موجود در جوش تجزیه و تحلیل کرد. این روش از اصول مشابهی با آزمایش سونوگرافی در موسسات پزشکی پیروی میکند و نتایج قابل اعتماد و دقیقی را تضمین میکند.

تشخیص عیب مغناطیسی همچنین یک روش ارزشمند برای بررسی کیفیت جوش است.رباتهای جوشکاری لیزریاین روش شامل اعمال پودر مغناطیسی به سطح جوش است. هنگامی که نقصی وجود دارد، ماده مغناطیسی واکنش نشان میدهد و منجر به ظهور میدانهای نشتی میشود. با تجزیه و تحلیل میدان مغناطیسی، اپراتور میتواند تشخیص دهد که آیا نقصی در جوش وجود دارد یا خیر. این روش به ویژه برای شناسایی نقصهای سطحی و اطمینان از مطابقت کیفیت جوش با استانداردهای مورد نیاز مفید است.

علاوه بر این سه روش رایج، تکنیکهای دیگری نیز وجود دارد که میتوان از آنها برای بررسی کیفیت جوش استفاده کرد.رباتهای جوشکاری لیزریاین موارد شامل بازرسی چشمی، آزمایش مایع نافذ و آزمایش جریان گردابی است. بازرسی چشمی شامل بررسی کامل جوش با چشم غیرمسلح یا با کمک یک ابزار بزرگنمایی است. از سوی دیگر، آزمایش مایع نافذ از یک مایع نافذ برای نفوذ به عیوب سطحی استفاده میکند و آنها را در زیر نور ماوراء بنفش قابل مشاهده میسازد. آزمایش جریان گردابی از القای الکترومغناطیسی برای شناسایی عیوب سطحی و زیرسطحی با اندازهگیری تغییرات در رسانایی الکتریکی استفاده میکند.

همه این روشها نقش حیاتی در تضمین کیفیت جوشکاری رباتهای جوشکاری لیزری دارند. با بهکارگیری این فناوریها، تولیدکنندگان میتوانند بهطور پیشگیرانه هرگونه نقص یا ایراد جوشکاری را شناسایی کرده و اقدامات لازم را برای اصلاح آنها انجام دهند. این به نوبه خود منجر به کیفیت بالاتر محصول و رضایت مشتری میشود.

به طور خلاصه، بررسی کیفیت جوشکاری یکربات جوشکاری لیزریبرای اطمینان از قابلیت اطمینان و دوام محصول نهایی ضروری است. روشهای مختلفی مانند آزمایش رادیوگرافی، اولتراسونیک و مغناطیسی میتوانند بینش ارزشمندی در مورد کیفیت جوش ارائه دهند. تولیدکنندگان باید این روشها را در فرآیندهای کنترل کیفیت خود بگنجانند تا استانداردهای بالای کیفیت جوش را حفظ کنند. با انجام این کار، آنها میتوانند محصولاتی را ارائه دهند که انتظارات مشتری را برآورده یا فراتر از آن باشد و شهرتی برای تعالی در صنعت ایجاد کنند.

زمان ارسال: ۳۱ ژوئیه ۲۰۲۳