Das Verständnis der häufigsten technischen Probleme beim Laserschneiden ist der erste Schritt, um Frustration zu vermeiden und ein fehlerfreies Ergebnis zu erzielen.LaserschneiderObwohl sie wahre Meisterwerke der Präzision sind, kennt jeder Anwender den Moment der Enttäuschung: Ein perfektes Design wird durch unsaubere Kanten, unvollständige Schnitte oder Brandflecken ruiniert. Das kommt häufig vor, aber die gute Nachricht ist: Die meisten Probleme lassen sich beheben.

Der Schlüssel liegt darin, wie ein Techniker zu denken und wie ein Profi zu schneiden. Jeder Schneidefehler ist ein Symptom, das auf eine Ursache hinweist – sei es in den Maschineneinstellungen, der empfindlichen Optik oder den mechanischen Teilen. Dieser Leitfaden bietet ein systematisches Vorgehen, um diese Probleme schnell zu diagnostizieren und zu beheben, beginnend mit den häufigsten Fehlerquellen.

Erste Reaktion: Häufige Schnittqualitätsfehler beheben

Sind Sie mit den Ergebnissen beim Laserschneiden unzufrieden? Wenn Sie die Qualität verbessern möchten, sollten Sie zunächst die Maschineneinstellungen überprüfen. Diese Faktoren beeinflussen die Schnittqualität maßgeblich.

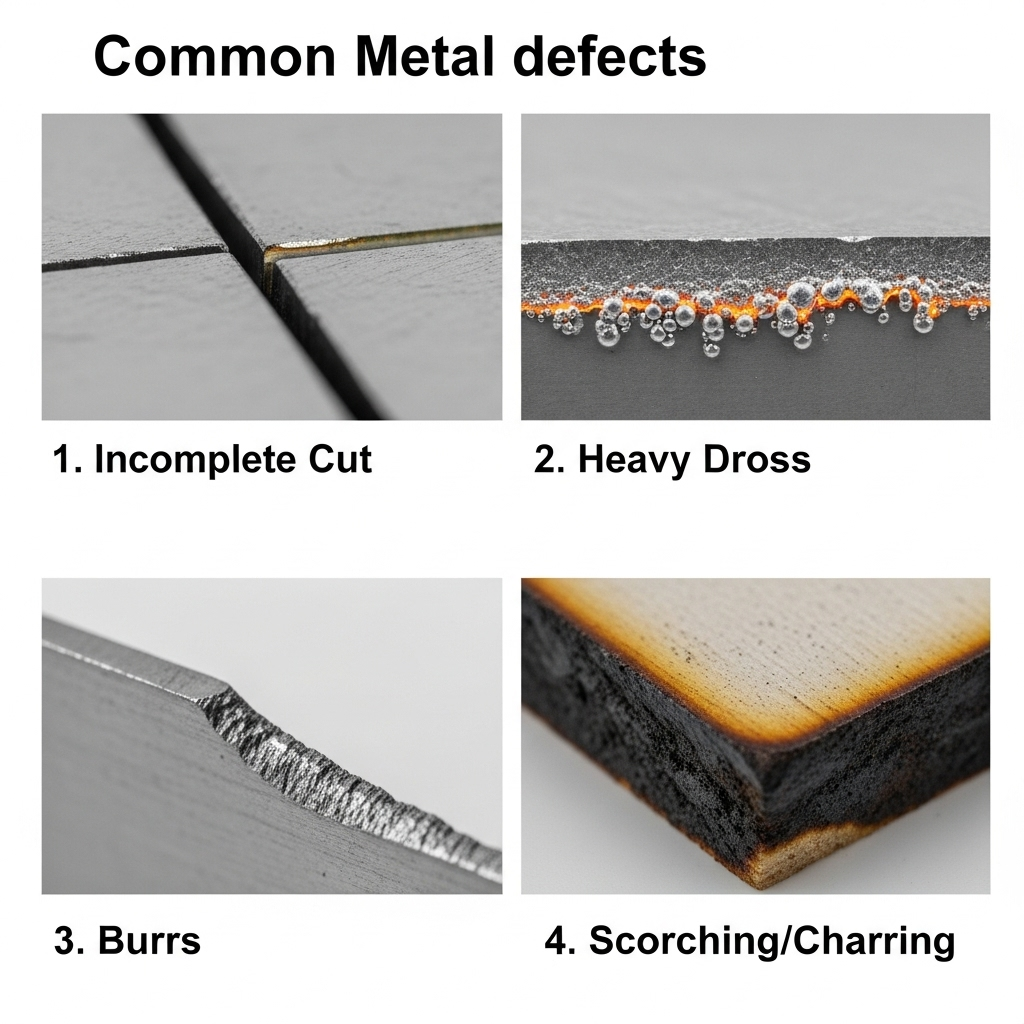

Symptom: Unvollständige Schnitte, Schlacke, Grate oder raue Kanten

Dies sind die häufigsten Beanstandungen, und sie lassen sich fast immer auf ein Ungleichgewicht der primären Prozessparameter zurückführen. Bevor Sie die Maschine auseinandernehmen, überprüfen Sie Folgendes:vierDinge:

Dies sind die häufigsten Beanstandungen, und sie lassen sich fast immer auf ein Ungleichgewicht der primären Prozessparameter zurückführen. Bevor Sie die Maschine auseinandernehmen, überprüfen Sie Folgendes:vierDinge:

1.Laserleistung und Schnittgeschwindigkeit:Diese beiden Faktoren arbeiten zusammen. Ist die Geschwindigkeit zu hoch für die Leistung, schneidet der Laser nicht. Ist sie zu niedrig, entsteht zu viel Hitze, was zu Schmelzen, Graten und rauen Kanten führt. Finden Sie die optimale Einstellung für Ihr Material und dessen Dicke.

2.Fokusposition:Das ist entscheidend. Ein ungerichteter Strahl streut seine Energie, was zu einem breiteren, aber schwächeren Schnitt führt. Achten Sie darauf, dass der Strahl perfekt auf die Materialoberfläche oder knapp darunter fokussiert ist, um ein optimales Ergebnis zu erzielen.

3.Hilfsgasdruck:Das Hilfsgas (wie Sauerstoff oder Stickstoff) dient nicht nur dazu, geschmolzenes Material aus dem Schnittbereich zu entfernen. Ist der Druck zu niedrig, bleibt Schlacke an der Unterkante haften. Ist er zu hoch, kann dies zu Turbulenzen und einem unsauberen, welligen Schnitt führen.

4. Zustand und Größe der Düse:Die Düse lenkt das Hilfsgas in den Schnitt. Eine beschädigte, verschmutzte oder verstopfte Düse erzeugt einen ungleichmäßigen Gasstrahl und beeinträchtigt die Schnittqualität. Ebenso kann eine zu große Düsenöffnung den Druck reduzieren und Probleme verursachen. Überprüfen Sie die Düse täglich visuell. Stellen Sie sicher, dass sie sauber, zentriert und frei von Beschädigungen oder Spritzern ist.

Wenn diese „Großen“ angepasst werden4Wenn das das Problem nicht löst, könnte die Ursache mechanischer Natur sein, wie zum Beispiel Vibrationen durch einen verschlissenen Riemen oder ein verschlissenes Lager.

Der ZweiteFehlerbehebung: Systemweite Ausfälle

Manchmal liegt das Problem nicht an der Schnittqualität, sondern daran, dass die Maschine gar nicht funktioniert. Bevor Sie in Panik geraten, gehen Sie diese einfache Sicherheits- und Systemcheckliste durch.

Symptom: Gerät lässt sich nicht einschalten oder Laser funktioniert nicht.

In diesen Fällen ist die Lösung oft überraschend einfach und hängt mit den eingebauten Sicherheitsfunktionen der Maschine zusammen.

Not-Aus-Schalter prüfen:Ist der Knopf gedrückt? Dies ist der häufigste Grund dafür, dass eine Maschine „tot“ ist.

Sicherheitsverriegelungen prüfen:Sind alle Wartungsklappen und der Hauptdeckel vollständig geschlossen? Die meisten Maschinen verfügen über Sensoren, die ein Auslösen des Lasers verhindern, wenn eine Tür nur angelehnt ist.

Kühlsystem prüfen:Ist der Wasserkühler eingeschaltet und fließt Wasser? Eine Laserröhre erzeugt immense Hitze und funktioniert ohne aktive Kühlung zum Schutz vor Beschädigung nicht.

Sicherungen und Schutzschalter prüfen:Suchen Sie in der Schalttafel Ihrer Werkstatt oder an der Maschine selbst nach einem ausgelösten Leitungsschutzschalter oder einer durchgebrannten Sicherung.

Die Tiefenanalyse: Eine Checkliste zur Ursachenanalyse

Wenn die schnellen Lösungen nicht helfen, ist es Zeit für eine gründlichere Untersuchung. Eine systematische Überprüfung jedes einzelnen Teilsystems der Maschine hilft Ihnen, die Ursache des Problems zu ermitteln.

Liegt das Problem im optischen Pfad?

Ein Laserstrahl ist nur so gut wie der Weg, den er zurücklegt.

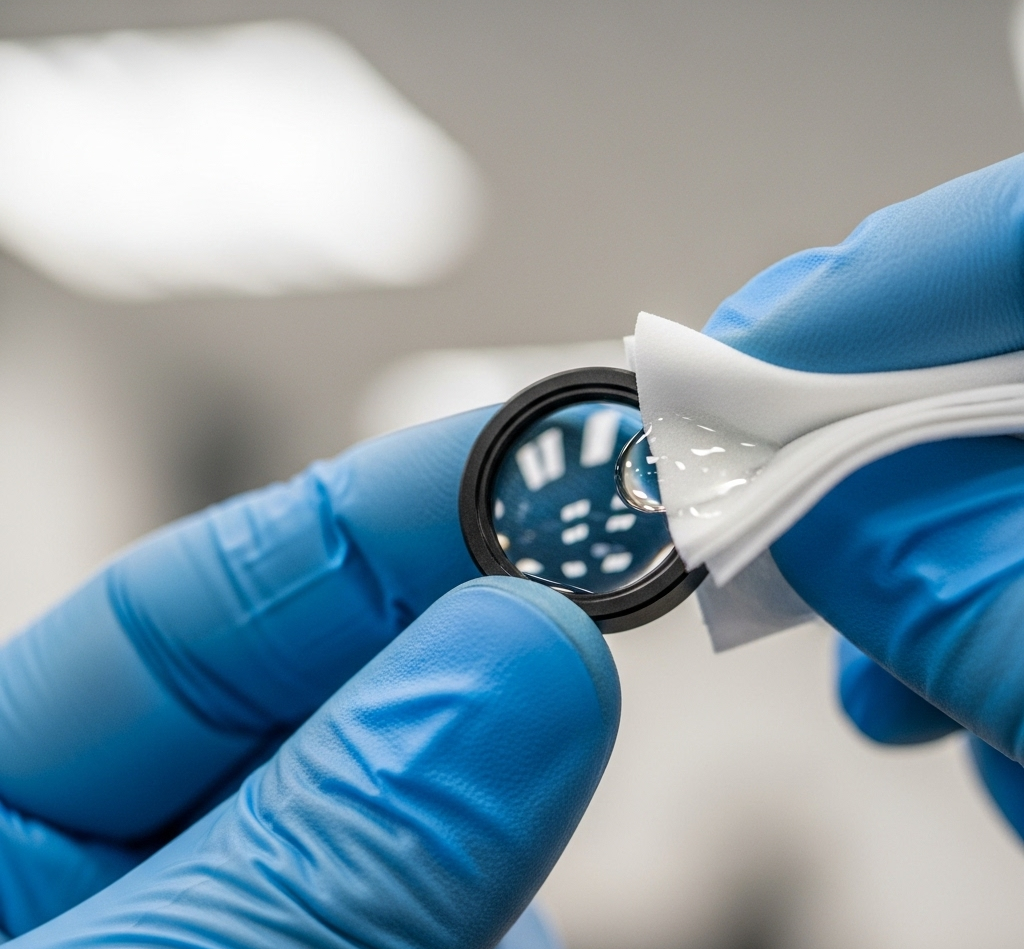

Häufige optische Fehler:Eine verschmutzte oder zerkratzte Fokuslinse oder ein verschmutzter oder verkratzter Fokussierspiegel sind eine Hauptursache für Leistungsverlust. Staub, Rauch und Harz können sich auf der Oberfläche festsetzen und den Lichtstrahl blockieren und streuen. Ein falsch ausgerichteter Strahl trifft nicht die Mitte der Linse, was zu einem schwachen, schrägen Lichtkegel führt.

Lösung:Alle Optiken sind regelmäßig mit geeigneten Linsenreinigungstüchern zu prüfen und zu reinigen. Eine Strahlausrichtungsprüfung ist durchzuführen, um sicherzustellen, dass der Strahl geradlinig vom Tubus zum Material verläuft.

Liegt das Problem im mechanischen System?

Der Laserkopf bewegt sich auf einem präzisen Bewegungssystem. Jegliches Spiel oder jeder Fehler wirkt sich direkt auf den Schnitt aus.

Häufige Bewegungsfehler:Lose Riemen, verschlissene Lager oder Ablagerungen auf den Führungsschienen können Vibrationen verursachen, die zu welligen Linien oder ungenauen Abmessungen führen.

Lösung:Überprüfen Sie regelmäßig alle Bewegungskomponenten. Halten Sie die Führungsschienen sauber und schmieren Sie sie gemäß den Herstellervorgaben. Prüfen Sie die Riemenspannung; die Riemen sollten straff, aber nicht zu fest gespannt sein.

Ist das Problem materialspezifisch?

Unterschiedliche Materialien verhalten sich unter Laserbestrahlung unterschiedlich.

Herausforderung: Edelstahl (Oxidation):Beim Schneiden von Edelstahl mit Sauerstoff kann eine geschwärzte, oxidierte Schneide entstehen.

Lösung:Verwenden Sie ein hochreines Stickstoff-Hilfsgas, um eine saubere, oxidfreie Schneide zu erzeugen.

Herausforderung: Reflektierende Metalle (Aluminium, Kupfer):Glänzende Materialien können den Laserstrahl zurück in die Maschine reflektieren und dadurch möglicherweise die Optik beschädigen.

Lösung:Um die Energieaufnahme zu gewährleisten, sollte eine höhere Leistung und ein Pulsmodus verwendet werden. Einige Anwender nutzen Antireflexbeschichtungen oder Oberflächenbehandlungen.

Nicht mehr zu reparieren: Wann Sie Ihren Laserschneider aufrüsten sollten

Manchmal machen anhaltende Reparaturkosten, veraltete Technologie oder neue Produktionsanforderungen deutlich: Es ist Zeit, mit dem Reparieren aufzuhören und zu modernisieren. Wenn Sie Ihre Kapazität erhöhen, die Präzision verbessern oder neue Materialien bearbeiten möchten, könnte die Investition in einen neuen Laserschneider der nächste logische Schritt sein.

Preis einer Laserschneidmaschine verstehen

Bei der Suche nach Preisen für Laserschneider stößt man auf eine enorme Preisspanne. Die endgültigen Kosten hängen von einigen Schlüsselfaktoren ab, die Leistung und Funktionalität direkt beeinflussen.

| Faktor | Preisauswirkung | Beschreibung |

| Leistung (Watt) | Hoch | Eine 1500-W-Maschine eignet sich für dünnes bis mittelstarkes Stahlblech, während für das Serienschneiden von dickem Stahlblech bei hohen Geschwindigkeiten eine 4000-W- oder 6000-W-Maschine erforderlich ist. Der Preis steigt mit der Leistung drastisch an. |

| Typ & Größe | Hoch | Der Hauptunterschied liegt in der Unterscheidung zwischen CO₂-Lasern (ideal für Nichtmetalle wie Acryl und Holz) und Faserlasern (die vorwiegend zum Schneiden von Metallen verwendet werden). Darüber hinaus ist die Größe des Schneidtisches ein wesentlicher Preisfaktor. |

| Laserquelle | Medium | Die Marke des Laserresonators (des Bauteils, das den Laserstrahl erzeugt) ist entscheidend. Premiummarken wie IPG und Raycus bieten höhere Effizienz, bessere Strahlqualität und längere Lebensdauer, sind aber in der Anschaffung teurer. |

Die beste Lösung: Ein proaktiver, vorbeugender Wartungsplan

Probleme lassen sich am besten lösen, indem man sie von vornherein verhindert. Regelmäßige, einfache Wartungsarbeiten sind der effektivste Weg, die Zuverlässigkeit der Maschinen und die Qualität der Ergebnisse sicherzustellen.

Tägliche Wartung (unter 5 Minuten)

Düsenspitze prüfen und reinigen.

Die Fokuslinse einer Sichtprüfung unterziehen und reinigen.

Wöchentliche Wartung

Reinigen Sie alle Spiegel im optischen Strahlengang.

Prüfen Sie den Wasserstand im Wasserkühler und achten Sie auf Verunreinigungen.

Wischen Sie die Latten des Schneidebetts ab, um Rückstände zu entfernen.

Monatliche Wartung

Schmieren Sie alle Führungsschienen und mechanischen Lager gemäß der Bedienungsanleitung.

Prüfen Sie alle Riemen auf korrekte Spannung und Anzeichen von Verschleiß.

Reinigen Sie den internen Abluftventilator und die Abluftkanäle der Maschine.

Fazit: Zuverlässigkeit durch systematische Betreuung

Die meisten Probleme beim Laserschneiden sind keine Mysterien. Es handelt sich um lösbare Probleme, deren Ursache sich ermitteln lässt. Mit einem systematischen Vorgehen bei der Fehlersuche – Überprüfung der Einstellungen, der Optik und der Mechanik – können Sie die allermeisten Ihrer alltäglichen Schneidprobleme lösen.

Vorbeugende Maßnahmen sind letztendlich immer besser und kostengünstiger als reaktive Reparaturen. Ein konsequenter Wartungsplan ist der Schlüssel zu zuverlässiger Maschine und perfekten Schnitten – jedes Mal.

Bei komplexen Reparaturen, anhaltenden Problemen oder wenn Sie Beratung zur Investition in neue Geräte benötigen, zögern Sie nicht, sich an einen vertrauenswürdigen Serviceanbieter zu wenden, um professionelle Unterstützung zu erhalten.

Häufig gestellte Fragen (FAQ)

Q:Was verursacht eine ungleichmäßige Laserleistung?

A:Unregelmäßige Stromversorgung deutet oft auf eine defekte Laserröhre, eine verschmutzte oder beschädigte Fokussierlinse oder ein Problem mit dem Hochspannungsnetzteil hin. Überprüfen Sie außerdem, ob Ihr Wasserkühler eine stabile Temperatur hält.

Q:Wie oft sollte ich die Linse und die Spiegel meines Lasers reinigen?

A:Bei starker Beanspruchung empfiehlt sich eine tägliche Überprüfung und Reinigung der Fokussierlinse. Alle Spiegel sollten wöchentlich gründlich gereinigt werden. Beim Schneiden von Materialien, die viel Rauch oder Rückstände erzeugen, wie Holz oder Acryl, ist eine häufigere Reinigung erforderlich.

Q:Welche Materialien sollte ich niemals mit einem Laser schneiden?

A:Schneiden Sie niemals chlorhaltige Materialien wie PVC oder Vinyl. Beim Erhitzen setzen diese giftiges Chlorgas frei, das extrem korrosiv ist und die Optik und Mechanik Ihrer Maschine dauerhaft beschädigen kann. Zudem ist es gesundheitsschädlich. Vermeiden Sie Materialien unbekannter Zusammensetzung.

Veröffentlichungsdatum: 04.08.2025